1. レーザー熱伝導溶接の定義と特徴 レーザー熱伝導溶接はレーザー溶接の一種です。この溶接方式は溶深が浅く、深さ対幅の比率が小さい特徴があります。パワー密度が一定以下の場合...

お問い合わせ

1.レーザー熱伝導性溶接の定義と特性

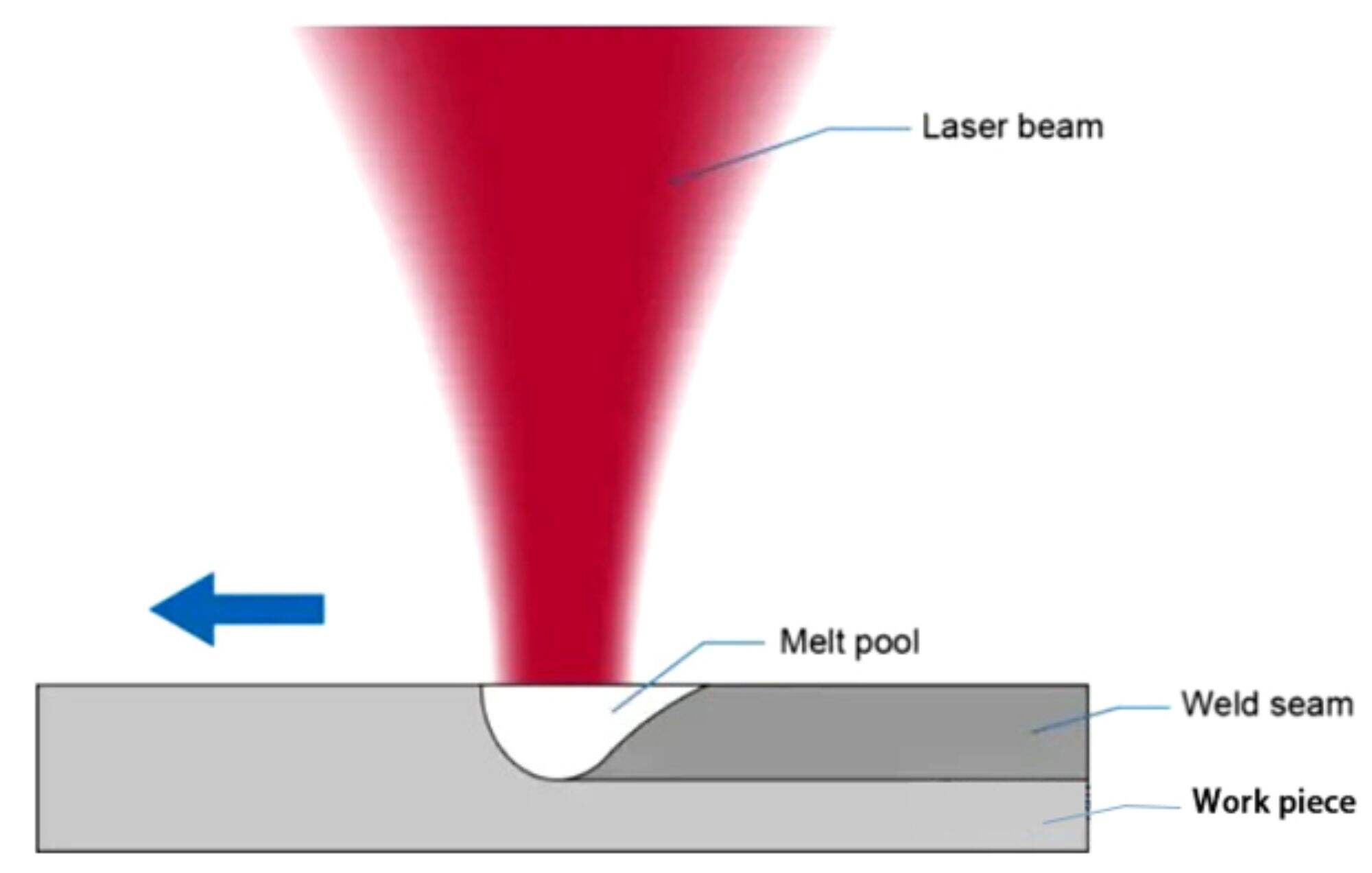

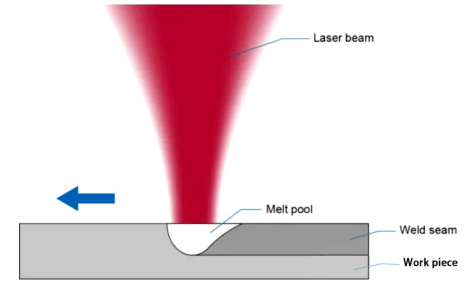

レーザー熱伝導性溶接は, レーザー溶接 この溶接方式は深度が浅く,深さ/幅比が小さい.電力の密度が10^4~10^5w/cm2未満の場合,溶接深度が浅く,溶接速度が遅いことで特徴づけられる導電溶接に分類される.

熱伝導溶接の際に,レーザー放射線エネルギーは材料の表面に作用し,レーザー放射線エネルギーは表面上の熱に変換されます.表面熱は熱伝導によって内部に拡散し,材料が溶け,二つの材料間のリンクエリアで溶けた池を形成します.溶けた池はレーザービームとともに前進し,溶けた池内の

レーザー放射線エネルギーは材料の表面のみに作用し,底層材料の溶融は熱伝導によって行われる.レーザーエネルギーは表面上の薄層10~100nmに吸収され溶解した後,表面温度は増加し続け,溶融温度の同熱が材料に深く広がる.最大表面温度は蒸発温度に達するのみである.したがって

溶接に使用されるビームの電力の密度は低く,作業部位がレーザーを吸収した後,温度は表面の溶融点に達するだけで,熱伝導によって溶融池を形成するために作業部位内側に熱が転送され,経済的です.さらに,溶接シームは滑らかで毛穴がありません. 外見部品の溶接処理

典型的な用途は,不鋼のシンク溶接,金属のバロー,金属管のフィッティングの溶接などです.

2.レーザー深透溶接の定義と特性

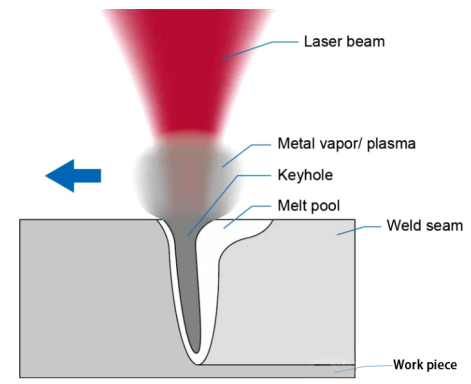

電力密度が10^5~10^7w/cm2を超えると,金属表面は熱によって"穴"に化し,深透溶接を形成し,溶接速度が高速で長相比が大きい.

レーザー深透溶接の金属工学物理プロセスは,電子束溶接の外壁から熱が伝達され,電子束溶接の構造が溶けていく.電力の密度が十分高い束を放射すると,材料は蒸発して小穴を形成する.蒸気で満たされたこの小さな穴は,入射光のほぼすべてのエネルギーを

材料の深透溶接には非常に高いレーザーパワーが必要です.熱伝導溶接とは異なり,深透溶接は金属を溶かすことだけでなく,金属を蒸発させます.溶融金属は金属蒸気圧の下で放出され,小さな穴を形成します.レーザービームは穴の下部を照らすことを続け,穴内の蒸気圧

典型的な用途は厚い鋼板 (10-25mm) の溶接と電源電池のアルミ殻の溶接である.

3.レーザー深深溶接の特徴

高いアスペクト比 溶融金属は高温蒸気からなる円筒状の部屋の周りに形成され 工品に向かって広がるので 溶接は深く狭くなります

最低温出力 小穴の内部温度が非常に高く,溶融過程が極めて速く,工品への熱供給量は非常に低く,熱変形と熱影響帯は小さいため,

密度が高い 高温蒸気で満たされた小さな穴が溶接池の動とガスの脱出に有利であるため,穴のない浸透溶接ができます. 溶接後の高冷却率は溶接構造を容易に精製することができます.

強い溶接 熱熱源と非金属成分の完全な吸収により,不純物含有量が減少し,溶融池内の収納サイズと分布が変化します.溶接プロセスには電極やフィラーワイヤが不要で,溶融ゾーンが汚染されることが少なく,溶接の強さと強さは少なくとも元金属の強さと等しく,またはそれ

精密な制御 焦点光点が小さいため,溶接シームは高精度で位置付けることができます.レーザー出力は"慣性"を持っていません.高速で停止して再起動できます.複雑な作業部位は,cncビーム運動技術を使用して溶接できます.

接触しない大気溶接プロセス 磁気と空気はレーザー光に影響しないので,外力による影響も受けられません.

レーザー深深溶接の利点

1) 集中レーザーは従来の方法よりもはるかに高い電力の密度を持っているため,溶接速度が速い,熱の影響を受けたゾーンが小さい,変形が小さい.また,チタンなどの溶接が難しい材料も溶接することができます.

2) 波束の伝達と制御が容易であるため,溶接銃やノズルを頻繁に交換する必要はありません.また,電子波束の溶接には真空は必要ありません.これは停滞時間と補助時間を大幅に短縮します.したがって負荷因子と生産効率は高くなります.

3) 浄化効果と高冷却率により,溶接シートは高強度,硬さ,全体性能を持っています.

4) 平均的な熱投入量が低く,加工精度が高いため,再加工コストは削減できます. さらに,レーザー溶接の運用コストも低く,作業部品加工コストを削減できます.

5) 効果的に光線強度と位置を制御し,自動操作を実現することが容易です.

レーザー深深溶接の欠点

1) 溶接深さは限られている.

2) 作業部件の組立には高い要求が必要です.

3)レーザーシステムへの一回投資は比較的高い