レーザ溶接プロセスにおけるプラズマ効果 レーザ溶接プロセスでは、プラズマは一般的な現象であり、溶接プロセスの効果と品質に重要な影響を与えます。プラズマは、原子や分子がイオン化したガスで構成されており...

お問い合わせ

レーザー溶接プロセスにおけるプラズマ効果

中で レーザー溶接 溶接過程では,プラズマは一般的な現象であり,溶接過程の効果と質に重要な影響を与える.プラズマは,ガス中の原子または分子が電子を失ったり獲得したりして正イオンと自由電子を形成する電離ガスで構成されています.この状態は,固体,液体,ガスとは異なる物質の4番目の状態とみなされます.

1.1 プラズマ効果 - プラズマ定義

プラズマ生成

IN レーザー溶接 プラズマ生成は通常,次の手順で行われます.

レーザー放射: 高エネルギーレーザー線が工品表面に当たると,まず表面を熱し,材料が急速に蒸発する.

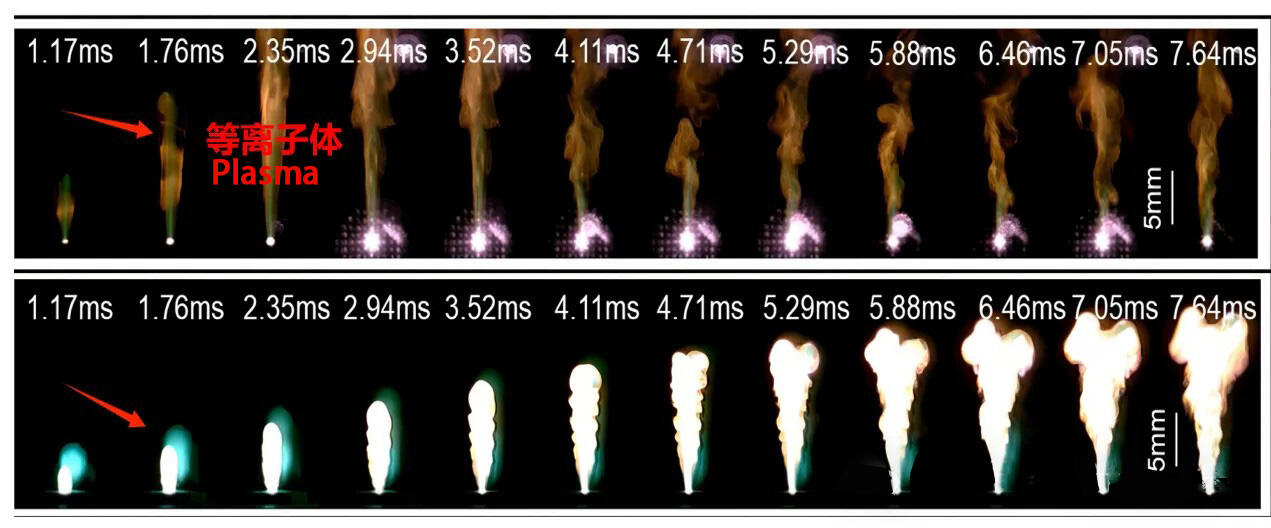

レーザー溶接 炎の渦が伴い,炎のジェット,黄色い光,青い光,紫色の光を含みます. この炎はしばしばプラズマと呼ばれます.

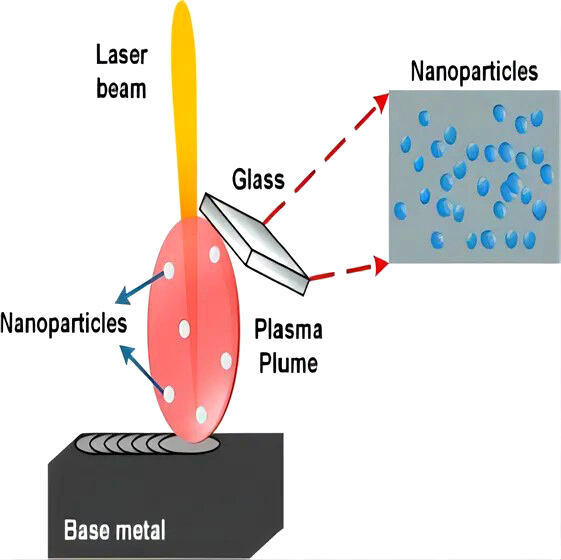

溶接過程でレーザー放射線による金属材料の蒸発によって生成されるプラズマは,光誘導プラズマと呼ばれる.光誘導プラズマの主な成分は金属蒸気,自由電子,イオン,電気中性粒子である.

陽化ガスとも呼ばれるプラズマは,原子や原子群の電離化後に生成されるイオンから構成され,いくつかの電子が剥離されている.それはデビー長度よりも大きいスケールでマクロスコープ的に電気的に中性的な電離ガスです.その動きは主に電磁力によって支配され,重要な集団行動を示しています.

プラズマ効果 - プラズマ形成

材料蒸発と電離化:レーザーの高エネルギーにより,蒸発した材料 (通常金属蒸気) はレーザーエネルギーをさらに吸収します. エネルギーが十分に高ければ,蒸気中の原子と分子は電離化してプラズマを形成します.この過程で,電子は原子または分子から圧縮され,多くの自由電子と正イ

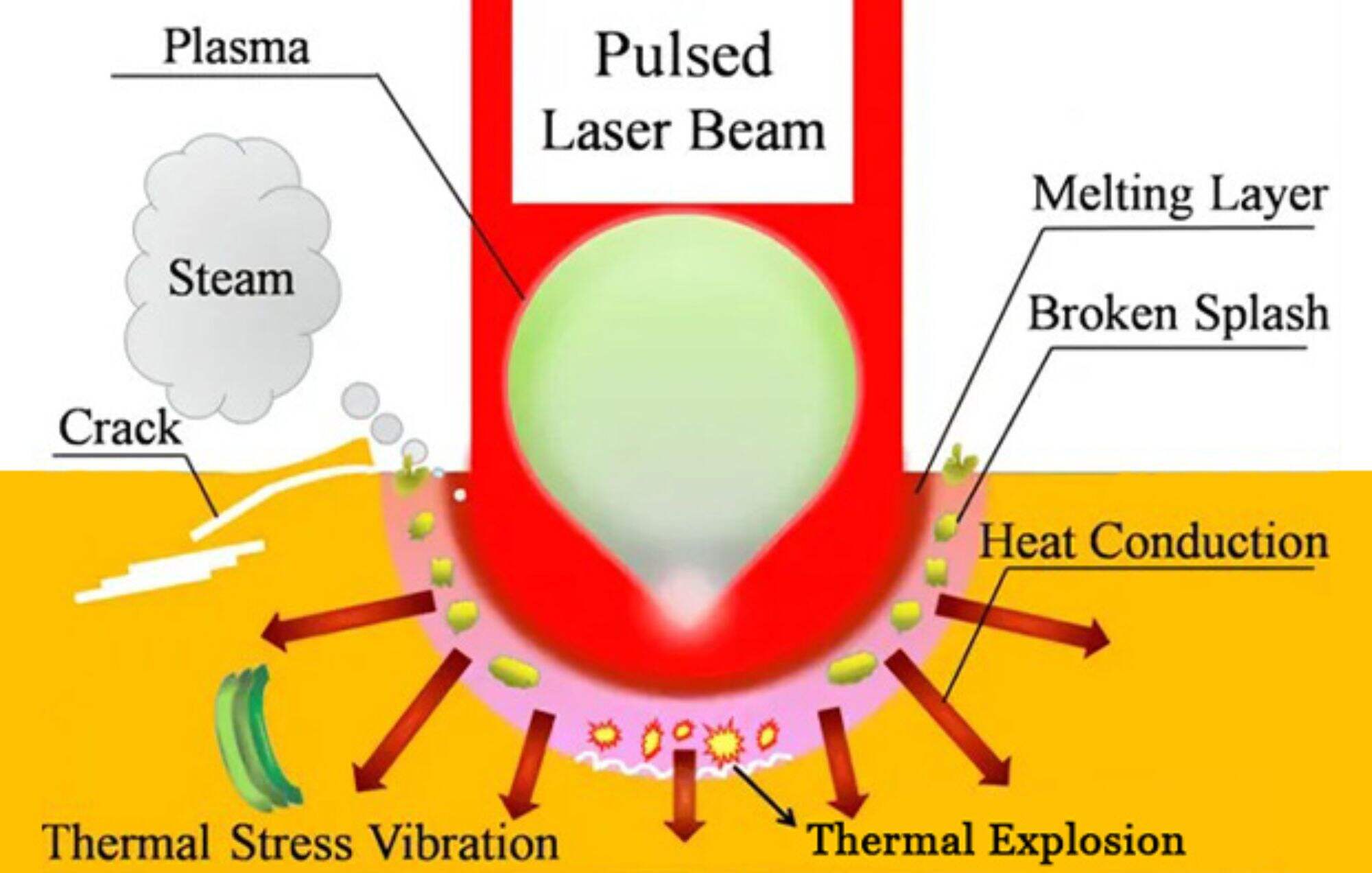

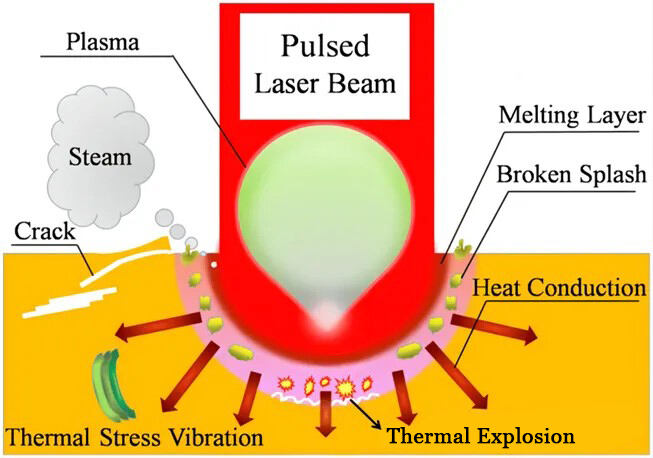

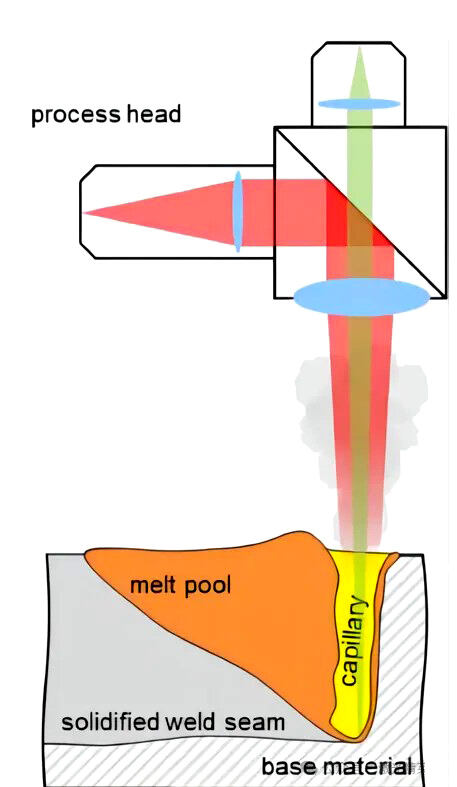

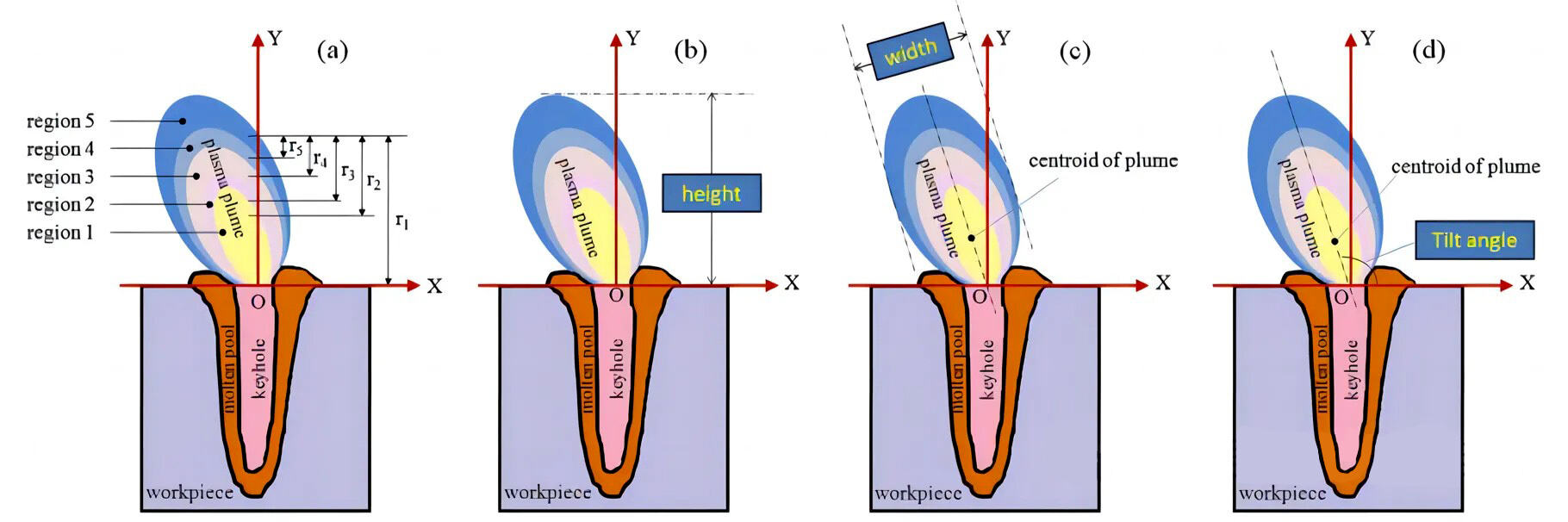

プラズマ雲の形成:形成されたプラズマは,レーザービームと作業部品の表面の間に位置する雲のような構造を形成します. 高温と高密度の特性により,プラズマ雲はレーザーエネルギーの吸収と散布を増加させ,レーザービームの伝達に影響します.

激光深透溶接過程で,インシデントレーザーのエネルギー密度が十分に大きいとき,金属を蒸発させ,溶けたプールに鍵穴を形成することができます.同時に,金属表面と鍵穴から噴射された金属蒸気中の自由電子,保護ガスの一部は,レーザーエネルギーを吸収することで加速します.これは彼らの運動エネルギーを増加させ,

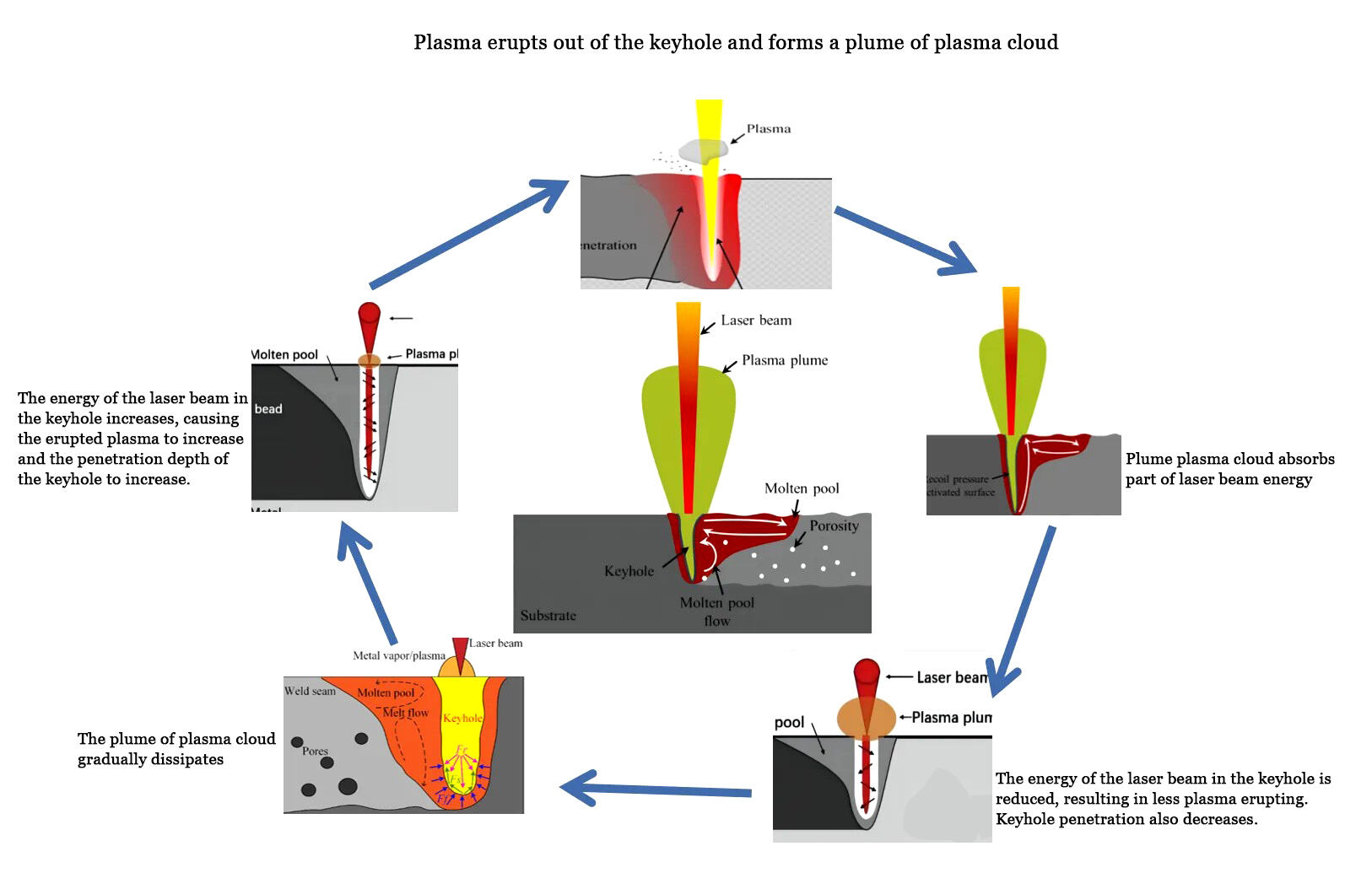

プラズマ効果 - プラズマ周期性

1.4 エネルギー伝送におけるプラズマの役割

高性能レーザー溶接過程で,高エネルギー密度のレーザービームが連続的に出力されるので,エネルギーは作業部品の表面に転送され,金属材料を絶えず溶かして蒸発させます.蒸気雲は鍵穴から急速に上に向かって噴出し,電離化条件を満たすと急速に電離化し,プラズマを形成します.

プラズマが形成された後,射線が反射,散乱,吸収を起こす.これはレーザービームを遮断する.その結果,レーザーエネルギーと作業部件の結合に影響を与え,溶融深度,孔隙の生成,溶接縫の組成などの要因に影響を与えます.最終的には,これはレーザー溶接の質と

1.5 レーザーのプラズマによる屈折

溶融深度の急激な減少につながります. したがって,遮断ガスの欠如により不完全な溶接などの一般的な問題がしばしば発生します.

プラズマのネガティブなレンズ効果

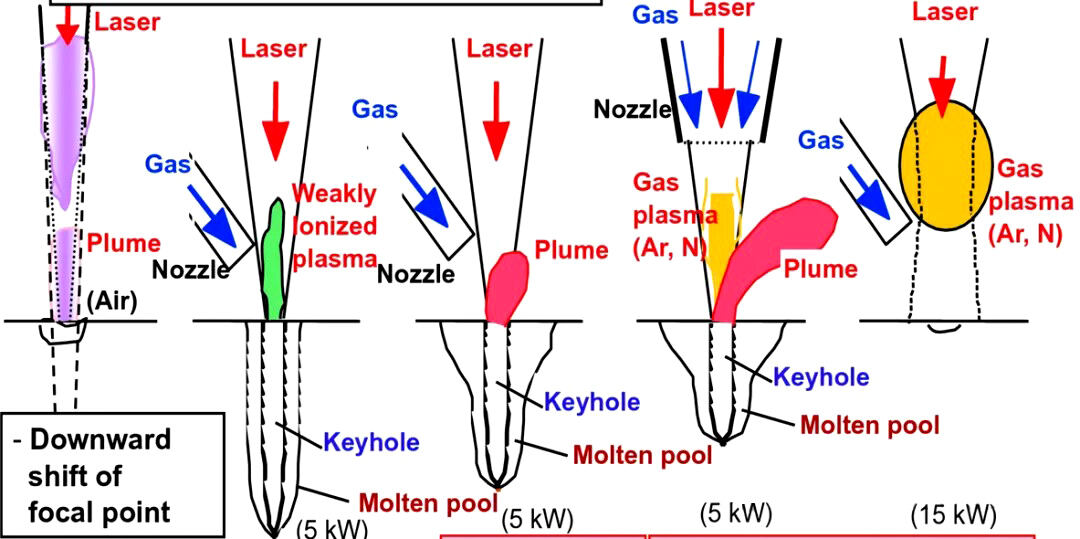

空気は光学的に密度の高い媒介であり,プラズマは光学的に稀な媒介である.レーザーの屈折により,レーザーの焦点の性能が低下し,レーザーの発光が偏り,エネルギー密度が低下する.激射するレーザーの光線がプラズマを通過すると,レーザー

異なる吹き方法によって異なる溶接効果が生じる.横吹きでプラズマを吹くことはなく,直接吹く方が良い.

レーザー光がプラズマに吸収される

レーザーエネルギーの吸収により,プラズマの温度と電離化度が増加し続けます.吸収過程は,正常吸収と異常吸収に分けることができます.

逆ブレーム線吸着とも呼ばれる正常吸収は,電子がレーザー電場によって興奮し,高周波振動を経験する状態を指します.それらは周囲の粒子 (主にイオン) と衝突し,互いにエネルギーを転送し,それによってプラズマの温度と電離化を増加させます.

異常吸収とは,一連の非衝突メカニズムを通じてレーザーエネルギーがプラズマ波エネルギーに変換され,その後,異なる散逸メカニズムによってプラズマ熱エネルギーに変換され,空気中に導かれ散散散するプロセスを指す.

レーザーに対するプラズマの吸収効果により,発生するレーザーエネルギーの一部だけがプラズマに浸透し,作業部件表面に到達することができる.これは外側の光路 (レーザーqbhから材料表面) でのエネルギー伝送損失を増加させ,レーザーエネルギー密度を減少させ,全体的な吸収率を低下させる.窓が上

血効果抑制

プラズマ屈折率と負レンズ効果に影響を与える主な要因は,

レーザー電力の密度

電力密度が高くなるほど プラズマの温度も高くなります つまりプラズマ内の電子密度が高くなるほど 電子密度が高くなるほど屈折率が小さくなるので 負のレンズ効果が強まります

レーザー波長:波長と角周波間の関係は ω = 2πc/λ (c は光の速度, λ は波長である).レーザー波長が大きいほど,角周波数と屈折率が小さいため,負のレンズ効果がより顕著である.短波 (青光,緑光) 溶接は利点があり,比較的

保護ガスタイプ:同じ温度下ではアルゴンの電離度が高くなり,電子密度が高く,屈折率が低く,負レンズ効果が顕著になります.

保護ガス流量:ある範囲内でガス流量を増やせば,溶けた池の上のプラズマ雲を吹き飛ばし,プラズマの負のレンズ効果を軽減します.

溶接する材料:通常、選択肢はありません。溶接する材料の融点が低く、イオン化しやすい場合、プラズマ内の電子数密度が増加し、負のレンズ効果が大幅に強まります。この可能性がレーザに大きな影響を与える場合、電子ビームなどの他の高エネルギー束加工を考慮すべきです。

溶接過程中にプラズマに影響を与える要因は多くあり,以下のように要約できます.

レーザー波長:プラズマの点火値と維持限界値は波長の正方形に比例する.短波レーザー (青光,緑光) はプラズマの維持時間が短く,プロセスはより安定します.

レーザー電力の密度:レーザー電力の密度増加とともにプラズマの電子温度と密度が増加し,過度の電力の密度がプラズマ不安定性の主要な原因である (複合熱源 (環状スポット,ファイバー半導体複合,レーザー弧複合) は熱源エネルギー分布制御を達成することができます.

スポットサイズ: スポット直径が小さいほど,プラズマ点火値と維持値が高くなります (揺れ回し溶接は避けられます)

材料の性質:材料の密度と電離エネルギーがプラズマに大きく影響する.電離エネルギーが低く,反射性が高くなるほど,金属は深深溶接の安定に影響を与えるプラズマ効果により敏感である.

周囲のガスと圧力は,熱伝導性が良し,電離エネルギーが高いガスはプラズマの点火値と維持限界が高く,環境気圧が低いほど,電子温度,電子密度,プラズマの中心の高さは低いと考えられています.真空と負圧条件下で,レーザー深透溶接は通常の圧力よりも安定

流量:環境ガスの流量が増えるとプラズマの容量は減少し,レーザーの吸収率も低下し,深深浸透溶接プロセスへのプラズマの影響も効果的に軽減できます.しかし,過度の空気流は溶接池の表面変動や溶融金属の噴出,過度の熱散によって引き起こされる亀裂や表面

溶接速度が低下するとプラズマの中核温度は上昇する.溶接速度が低いほどプラズマ生成が容易になり,不安定な状態になる.一定程度は,速度を増加させることで溶接プロセスの安定性も向上する.

レーザーとの干渉を減らすか排除するために上記の要因の一部を変更することによってプラズマを制御

制御方法には以下のものが含まれます.

スウィング・ウェルディング:レーザー処理ヘッドは,ウェルディング方向に沿って前後を振動します.鍵穴が現れてプラズマが形成される前に,プラズマが光伝達経路に影響を及ぼすのを避けるために,光スポットはすぐに溶接池の裏邊または別の場所に移動されます.

パルスレーザー溶接:レーザーのパルスと周波数を調整してレーザーの照射時間がプラズマの形成時間より短くなる.これは,プラズマの形成と散乱サイクルの分散期間にレーザーは常にヒットすることを保証し,プラズマが光伝達に干渉するのを避ける.

低圧溶接:低圧溶接を用いて,圧力が一定値を下回ると,材料表面と鍵穴内部の金属蒸気密度は小さく,プラズマは消える.

防爆ガス

一つはプラズマを吹き飛ばすための補助ガスを使うことです

別の方法は,熱伝導性が良き高電離エネルギーを持つガスを用いて環境ガスの電離化を抑制し,金属イオン蒸気を圧縮することです. 主打撃で二層ノズル同軸を使用することができます. 外部のノズルは水平方向と一定の角度を形成します. 外部の層からの空気流の放射成分はプラズマを吹

レーザーは出力し,材料の表面を照射し,プラズマを生成する.光誘導プラズマの密度は高すぎると,レーザーのエネルギー損失を大幅に増加させ,作業部件表面のエネルギー密度の発生を弱体化させる.生成された金属蒸気量は減少し,プラズマは徐々に消失する.