- Homepage

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

Processo tecnologico di saldatura laser e applicazione nella produzioneUn'affidabile e completa applicazione della tecnologia di saldatura laser richiede verifiche da molteplici aspetti, inclusi i parametri del processo di saldatura laser, le prestazioni del giunto combinate con...

Contattaci

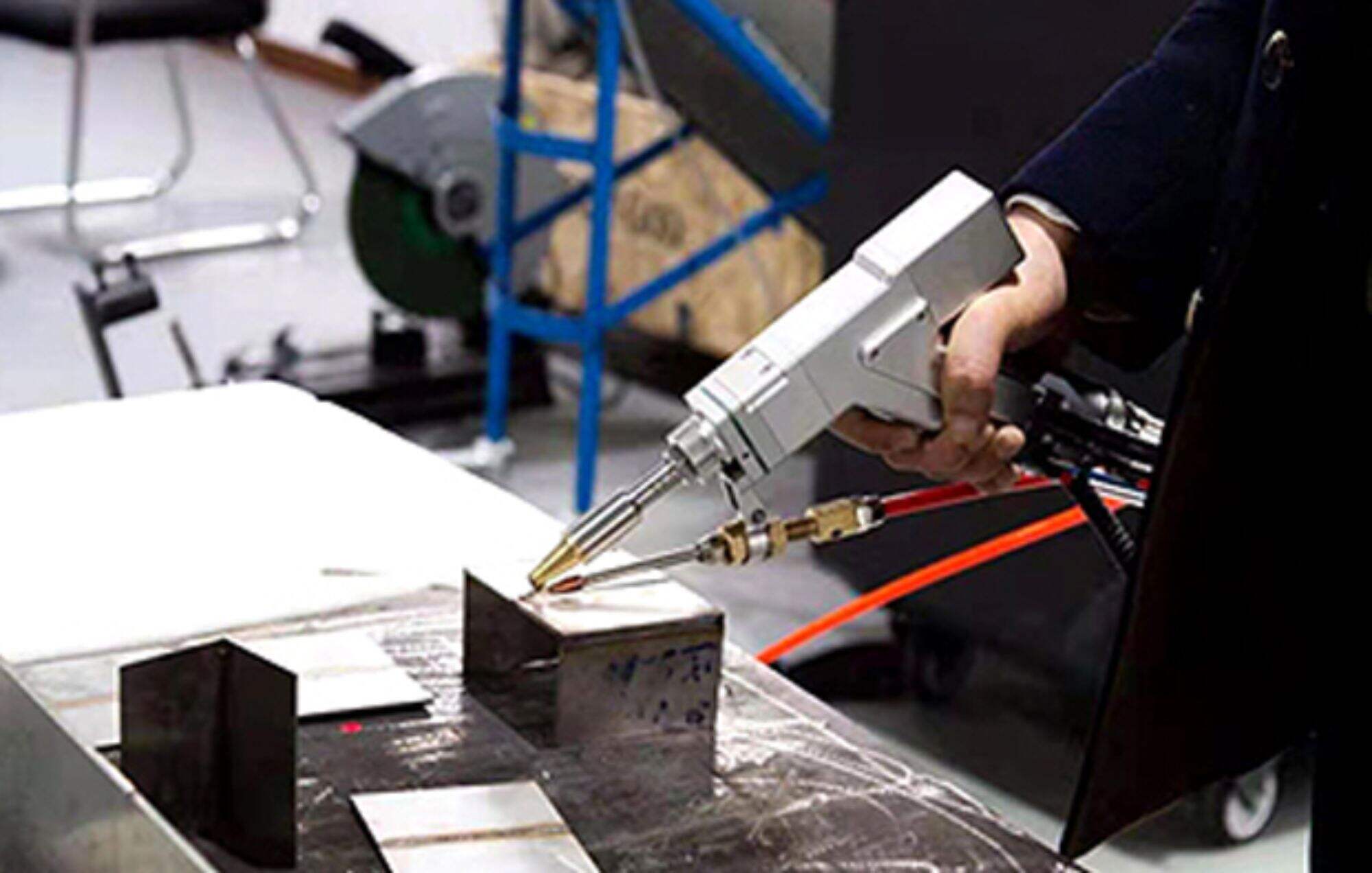

Saldatura laser tecnologia di produzione di processi di applicazione

Una applicazione affidabile e completa della tecnologia di saldatura laser richiede la verifica da più aspetti, tra cui i parametri del processo di saldatura laser, le prestazioni congiunte combinate con la simulazione numerica, solo allora possiamo formare parametri di processo adatti alla produzione di veicoli.

1.1 ricerca sui parametri ottimali del processo

In seguito allo standard di nessuna traccia di saldatura sulla superficie esterna e una resistenza superiore a quella della saldatura a punti con resistenza, saldatura laser le prove di processo sono state condotte su piastre in acciaio inossidabile con diverse combinazioni di spessore.

(1) potenza laser

Nel laser welding, esiste una soglia di densità di energia laser. al di sotto di questo valore, la profondità di fusione è molto bassa. una volta raggiunto o superato questo valore, la profondità di fusione aumenta drasticamente. i plasmi si formano solo quando la densità di potenza laser sul pezzo di lavoro supera la soglia (

(2) velocità di saldatura

La velocità di saldatura ha un effetto significativo sulla profondità di fusione. aumentare la velocità renderà la profondità di fusione più bassa, ma se la velocità è troppo bassa, può causare una fusione eccessiva del materiale e la penetrazione di saldatura del pezzo da lavorare.per questo motivo, per una certa potenza

(3) punto focale del fascio.

La dimensione del punto di fascio è una delle variabili più importanti nella saldatura laser perché determina la densità di potenza.Tuttavia, per i laser ad alta potenza, misurare questo è una sfida, nonostante la presenza di molte tecniche di misurazione indiretta.la dimensione del punto limite di diffrazione del fuoco del fascio può essere calcolata secondo la teoria della diffrazione della luce, ma a causa dell'esistenza

(4) Posizione di messa a fuoco

Durante la saldatura, per mantenere una densità di potenza sufficiente, la posizione del punto focale è critica.il cambiamento posizionale del fuoco rispetto alla superficie del pezzo è di importanza critica. quando il piano focale è sopra la superficie del pezzo, si parla di defocus positivi, e viceversa, si parla di defo

(5) controllo graduale dell'ascesa e della caduta della potenza laser nei punti di inizio e di fine della saldatura

Durante la saldatura laser a penetrazione profonda, il problema della porosità esiste sempre, indipendentemente dalla profondità della cucitura della saldatura. quando il processo di saldatura viene terminato e l'interruttore di alimentazione è spento, apparirà una depressione all'estremità posteriore della cucitura della

1.2 prova delle prestazioni dei connettori

Secondo le norme pertinenti, sono state condotte prove di taglio di trazione, prove di prestazione per stanchezza e analisi della microstruttura dell'articolazione sulle giunzioni saldate al laser della carrozzeria dell'auto in acciaio inossidabile.in sintesi, è stata stabilita la relazione tra la resistenza, l

1.3 Ricerca sulla simulazione numerica

Il software di calcolo degli elementi finiti è utilizzato per simulare la forma del pozzo fuso della giunzione saldata al laser. ciò si traduce nella microforma della giunzione sotto diverse combinazioni di parametri di processo, ottenendo così le dimensioni microscopiche della cucitura della saldatura e giudicando la resistenza della cucit

1.4 forma di base dell'articolazione

La forma di base delle giunzioni nella prova è indicata nella tabella 1.

Tabella 1 forme di base di giunzioni

| numero | Modulo comune | Diagramma del connettore | Intervallo di spessore della piastra/mm |

| 1 | Articolazione del sedere |  |

t ≤4 |

| 2 | articolazione della coscia |  |

t 1+ t 2 ≤6 |

| 3 | T-giunto |  |

t 1 ≥1 |

1.5 Valutazione del processo

Secondo le norme pertinenti, mediante l'esplorazione teorica dei parametri di processo e la verifica mediante prove metallografiche di processo e di chimica fisica, vengono formate una valutazione e una relazione di processo, che forniscono una base teorica per guidare la produzione effettiva.

Saldatura laser ispezione e analisi della qualità della cucitura

In termini di ispezione e controllo della qualità, è particolarmente importante controllare la qualità dell'intero processo di produzione di saldatura laser, perché alcune cuciture di saldatura laser sono saldature laser non penetranti.prima della produzione dell'operazione di saldatura, è necessario verificare il pezzo di lavoro di saldatura laser

Conclusione

In sintesi, il non penetrante saldatura laser processo può risolvere varie deformazioni di saldatura nel processo di saldatura a resistenza laterale, migliorare la qualità della saldatura, sostituire la tradizionale saldatura a punti di resistenza con saldatura laser, aumentare la resistenza del giunto saldato, migliorare la qualità esterna del corpo del veicolo e migliorare l'efficienza