- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

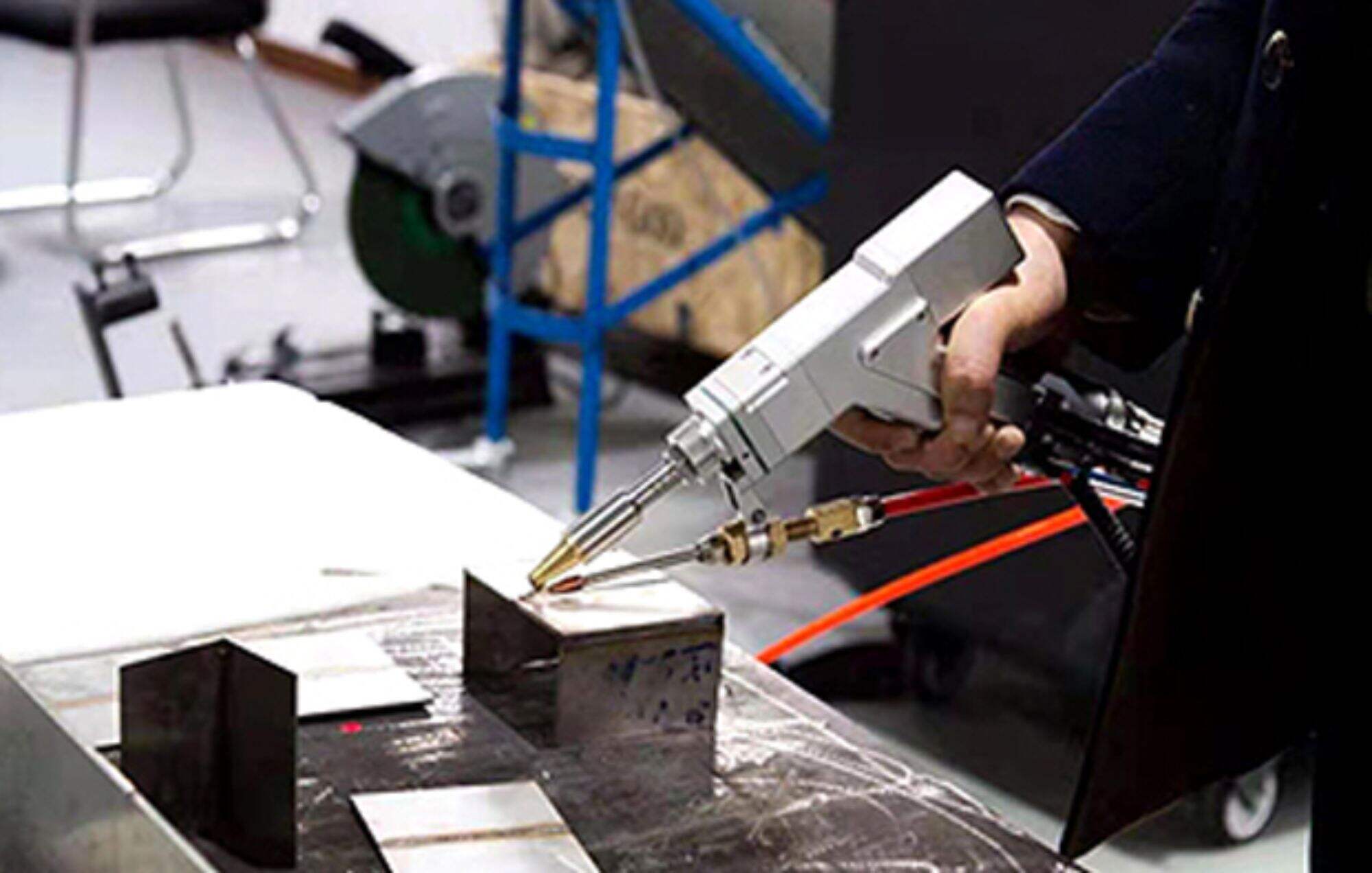

Processus de fabrication et d'application de la technologie de soudage laserUne application fiable et complète de la technologie de soudage laser nécessite une vérification à partir de multiples aspects, notamment les paramètres du processus de soudage laser, les performances des joints combinées avec...

Contactez-nous

Soudage laser technologie processus fabrication application

Une application fiable et complète de la technologie de soudage au laser nécessite une vérification sous plusieurs aspects, y compris les paramètres de procédé de soudage au laser, les performances de l'assemblage combinées avec des simulations numériques, seulement alors pouvons-nous formuler des paramètres de procédé adaptés à la fabrication automobile.

1.1 Recherche sur les paramètres de procédé optimaux

Conformément au standard d'absence de traces de soudage sur la surface extérieure et d'une résistance supérieure à celle de la soudure par points de résistance, soudage laser des essais de procédé ont été réalisés sur des plaques d'acier inoxydable avec différentes combinaisons d'épaisseurs. En conséquence, nous avons déterminé la combinaison de paramètres optimale pour la soudure laser du corps en acier inoxydable.

(1) Puissance laser

En soudage laser, il existe un seuil de densité d'énergie laser. En dessous de cette valeur, la profondeur de fusion est très faible. Une fois que cette valeur est atteinte ou dépassée, la profondeur de fusion augmente drastiquement. Les plasmas ne se forment que lorsque la densité de puissance laser sur la pièce dépasse le seuil (qui dépend du matériau), indiquant la progression du soudage par fusion profonde stable. Si la puissance laser est en dessous de ce seuil, seule la fonte superficielle de la pièce a lieu, et le processus de soudage se déroule en mode de conduction thermique stable. Cependant, lorsque la densité de puissance laser est proche des conditions critiques pour la formation de petits trous, le soudage par fusion profonde et le soudage par conduction alternent, entraînant un processus de soudage instable, ce qui provoque des fluctuations importantes dans la profondeur de fusion. Pendant le soudage laser par pénétration profonde, la puissance laser contrôle simultanément la profondeur de pénétration et la vitesse de soudage. La profondeur de pénétration du soudage est directement liée à la densité de puissance du faisceau, et elle est une fonction de la puissance du faisceau incident et du point de focalisation du faisceau. En général, pour un faisceau laser d'un certain diamètre, la profondeur de fusion augmente avec l'augmentation de la puissance du faisceau.

(2) Vitesse de soudage

La vitesse de soudage a un effet significatif sur la profondeur de fusion. Augmenter la vitesse rendra la profondeur de fusion plus superficielle, mais si la vitesse est trop faible, elle peut provoquer une fusion excessive du matériau et une perforation du travail par le soudage. Par conséquent, pour une certaine puissance laser et un matériau particulier d'une épaisseur donnée, il existe une plage de vitesse de soudage appropriée, et la profondeur maximale de fusion peut être obtenue à la valeur de vitesse correspondante.

(3) Point de focalisation du faisceau.

La taille du point de faisceau est l'une des variables les plus importantes soudage laser parce qu'il détermine la densité de puissance. Cependant, pour les lasers de haute puissance, mesurer cela est un défi, malgré l'existence de nombreuses techniques de mesure indirecte. La taille du point de diffraction limite du faisceau focal peut être calculée selon la théorie de la diffraction de la lumière, mais en raison des aberrations présentes dans l'objectif de focalisation, le point réel est plus grand que la valeur calculée. La méthode de test pratique la plus simple est la méthode des lignes d'égale température, qui consiste à brûler une épaisse feuille de papier et, après avoir traversé une plaque en polypropylène, à mesurer le point focal et le diamètre du trou. Cette méthode repose sur des tests pratiques pour évaluer précisément la taille de la puissance du laser et la durée d'action du faisceau laser.

(4) Position de mise au point

Pendant le soudage, pour maintenir une densité de puissance suffisante, la position du point focal est critique. Le changement de position du foyer par rapport à la surface de la pièce travaille directement affecte la largeur et la profondeur de la soudure. Le soudage au laser nécessite généralement un certain degré de défocus, car la densité de puissance au centre du point focal du faisceau laser est trop élevée, ce qui peut facilement entraîner l'évaporation et la formation de trous. Sur chaque plan s'éloignant du point focal du laser, la distribution de la densité de puissance est relativement uniforme. Il existe deux types de défocus : le défocus positif et le défocus négatif. Lorsque le plan focal est au-dessus de la pièce, cela est appelé défocus positif, et inversement, cela est connu comme défocus négatif. Selon la théorie de l'optique géométrique, lorsque les plans de défocus positif et négatif sont à une distance égale du plan de soudage, la densité de puissance sur les plans correspondants est approximativement la même. Cependant, la forme réelle du bain de fusion obtenu est différente. Pendant le défocus négatif, une plus grande profondeur de fusion peut être obtenue, ce qui est lié au processus de formation du bain de fusion. Les expériences ont montré que les matériaux commencent à fondre après 50~200 μs de chauffage au laser, formant du métal liquide et se vaporisant pour créer de la vapeur sous pression atmosphérique, qui jaillit à une vitesse extrêmement élevée, émettant une lumière blanche éclatante. En même temps, la forte concentration de gaz pousse le métal liquide vers les bords du bain de fusion, créant une dépression au milieu du bain de fusion. Lors d'un défocus négatif, la densité de puissance à l'intérieur du matériau est plus élevée que sur la surface, entraînant une fonte et une vaporisation plus intenses, et permettant à l'énergie lumineuse de pénétrer plus profondément dans le matériau. Par conséquent, dans les applications pratiques, le défocus négatif est utilisé lorsqu'une plus grande profondeur de fusion est requise ; le défocus positif est approprié pour le soudage de matériaux fins.

(5) Contrôle progressif de la puissance laser au démarrage et à l'arrêt du soudage

Pendant le soudage laser en profondeur, le problème de porosité existe toujours, quel que soit la profondeur de la couture de soudage. Lorsque le processus de soudage se termine et que l'interrupteur de puissance est éteint, une dépression apparaît à l'extrémité de la couture de soudage. De plus, lorsque la couche de soudage laser recouvre la couture de soudage originale, il peut y avoir une absorption excessive du faisceau laser, entraînant un surchauffage de la pièce à souder ou la formation de pores gazeux. Pour éviter les problèmes susmentionnés, un programme peut être établi pour les points de démarrage et d'arrêt de la puissance, rendant les temps de démarrage et d'arrêt ajustables. C'est-à-dire que la puissance de départ augmente électroniquement de zéro à la valeur de puissance définie en peu de temps, et le temps de soudage est ajusté. Enfin, lorsque le soudage se termine, la puissance diminue progressivement de la valeur de puissance définie jusqu'à zéro.

1.2 Test des performances du connecteur

Conformément aux normes pertinentes, des essais de traction-cisaillement, des tests de résistance à la fatigue et des analyses de la microstructure de l'assemblage ont été effectués sur les joints soudés au laser du corps de la voiture en acier inoxydable. En résumé, la relation entre la résistance, l'apparence et la forme de la couture du joint soudé au laser en acier inoxydable et les paramètres du procédé de soudage au laser a été établie. Cela fournit une base pour guider la production. Les résultats des tests montrent que, pour la même combinaison d'épaisseur de plaque, les performances de fatigue, la charge de traction-cisaillement et la qualité esthétique des joints soudés au laser des plaques d'acier inoxydable sont tous supérieurs à ceux des joints soudés par points de résistance.

1.3 Recherche de simulation numérique

Un logiciel de calcul par éléments finis est utilisé pour simuler la forme de la piscine fondue de l'assemblage soudé au laser. Cela permet d'obtenir la micro-forme de l'assemblage sous différentes combinaisons de paramètres de processus, permettant ainsi d'obtenir les dimensions microscopiques de la couture de soudage et d'évaluer la résistance de la soudure. Après vérification, le modèle mathématique présente une grande précision. En production, les paramètres technologiques peuvent être déterminés par calcul numérique, réduisant le nombre d'essais et diminuant la consommation de main-d'œuvre et de ressources matérielles.

1.4 Forme de base de l'assemblage

La forme de base des assemblages dans l'essai est présentée dans le tableau 1.

Tableau 1 Formes de base des assemblages

| nombre | Forme d'assemblage | Schéma du connecteur | Plage d'épaisseur de plaque/mm |

| 1 | Assemblage en butt |  |

t ≤4 |

| 2 | assemblage chevauché |  |

t 1+ t 2 ≤6 |

| 3 | T-branch |  |

t 1 ≥1 |

évaluation du processus 1,5

Conformément aux normes pertinentes, à travers une exploration théorique des paramètres de processus et une vérification par des essais métallurgiques physico-chimiques, une évaluation de processus et un rapport sont élaborés, fournissant une base théorique pour guider la production réelle.

Soudage laser inspection et analyse de la qualité de la soudure

En ce qui concerne le contrôle et l'inspection de la qualité, il est particulièrement important de contrôler la qualité du processus de production entier du soudage laser, car certaines coutures de soudage au laser sont des joints non pénétrants. Avant la production de l'opération de soudage, il est nécessaire de vérifier la pièce à souder et de valider la stabilité des paramètres tels que la puissance de l'équipement de soudage au laser et la vitesse de soudage. Pendant le processus de production de soudage, une assemblage stricte doit être effectuée conformément à la méthode de procédé. En plus de garantir que les surfaces des coutures de soudage s'ajustent étroitement, il est également nécessaire de surveiller en temps réel la qualité du soudage pendant le processus. En utilisant des moyens techniques directs ou indirects, il est nécessaire d'analyser et de confirmer si la profondeur de fusion du soudage au laser répond aux exigences de qualité, et les enregistrements stockés doivent être traçables. En même temps, elle dispose de fonctions d'alerte ou d'ajustement des paramètres de soudage via la fonction adaptative propre de l'équipement pour compenser. Après le soudage, outre l'inspection visuelle obligatoire de la couture de soudage, il est également nécessaire d'utiliser la technologie de contrôle non destructif par ultrasons pour vérifier la profondeur de fusion de la couture de soudage. Cela garantit en fin de compte que la profondeur de fusion de la couture de soudage au laser non pénétrante se trouve dans la plage contrôlée, assurant ainsi le contrôle total du processus de qualité de soudage.

Conclusion

En résumé, le non-pénétration soudage laser le processus peut résoudre diverses déformations de soudage dans le processus de soudage par résistance latérale, améliorer la qualité du soudage, remplacer le soudage à la résistance traditionnelle par le soudage au laser, augmenter la résistance du joint soudé, améliorer la qualité extérieure de la carrosserie du véhicule L'application de la technologie de soudage laser aux véhicules ferroviaires améliore non seulement la qualité globale des voitures de tourisme ferroviaires, mais renforce également l'avantage concurrentiel international des voitures de tourisme ferroviaires de fabrication chinoise.