عملية تكنولوجيا اللحام بالليزر والتصنيع والتطبيق تتطلب تطبيقات تكنولوجيا اللحام بالليزر الموثوقة والشاملة التحقق من عدة جوانب بما في ذلك معايير عملية اللحام بالليزر، والأداء المشترك المدمج مع المحاكاة العددية، بالإضافة إلى ذلك...

اتصل بنا

لحام بالليزر تكنولوجيا عملية تصنيع التطبيق

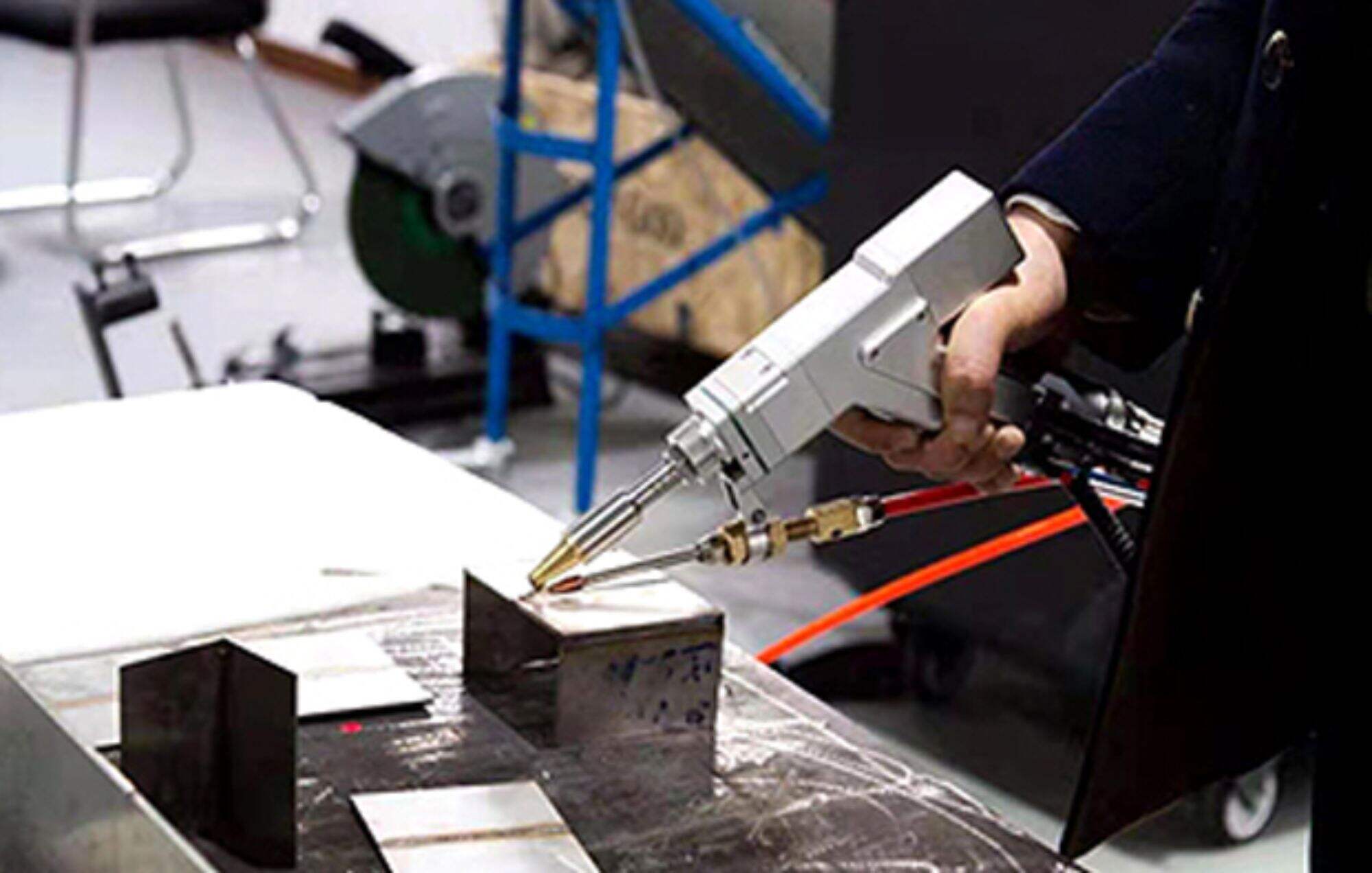

يتطلب تطبيق موثوق وشامل لتكنولوجيا لحام الليزر التحقق من عدة جوانب بما في ذلك معلمات عملية لحام الليزر، وأداء الاتصال المدمج مع المحاكاة العددية، فقط بعد ذلك يمكننا تكوين معلمات العملية المناسبة لتصنيع المركبات.

1.1 البحث في المعلمات العملية المثلى

وفقًا للمعيار الذي لا يترك آثار لحام على السطح الخارجي وقوة أعلى من تلك الناتجة عن اللحام النقطي بالمقاومة، لحام بالليزر تم إجراء اختبارات عملية على ألواح الفولاذ المقاوم للصدأ بتوافقات سماكات مختلفة. وبنتيجة ذلك، توصلنا إلى المزيج الأمثل للمعلمات الخاصة بلحام الليزر لجسم الفولاذ المقاوم للصدأ.

(1) قوة الليزر

في لحام الليزر، يوجد حد أدنى لكثافة طاقة الليزر. تحت هذا القيمة، يكون عمق الذوبان ضحلًا جدًا. بمجرد الوصول إلى هذه القيمة أو تجاوزها، يزداد عمق الذوبان بشكل كبير. تتشكل البلازما فقط عندما تتجاوز كثافة قوة الليزر على القطعة المراد لحامها الحد الأدنى (وهو يعتمد على المادة)، مما يشير إلى تقدم اللحام بالانصهار العميق المستقر. إذا كانت قوة الليزر أقل من هذا الحد، يحدث ذوبان سطحي فقط للقطعة المراد لحامها، ويتم تنفيذ عملية اللحام في وضع نقل الحرارة المستقر. ومع ذلك، عندما تكون كثافة قوة الليزر قريبة من الشروط الحرجة لتشكيل الثقوب الصغيرة، يتبادل اللحام العميق واللحام بالتوصيل، مما يؤدي إلى عملية لحام غير مستقرة، والتي بدورها تؤدي إلى تقلبات كبيرة في عمق الذوبان. أثناء اللحام العميق باستخدام الليزر، تتحكم قوة الليزر في كل من عمق النفاذ وسرعة اللحام في نفس الوقت. يرتبط عمق النفاذ في اللحام مباشرة بكثافة قوة الشعاع، وهو دالة لقوة الشعاع الحادث ونقطة تركيز الشعاع. عمومًا، بالنسبة لشعاع ليزر له قطر معين، يزداد عمق الذوبان مع زيادة قوة الشعاع.

(2) سرعة اللحام

لدى سرعة اللحام تأثير كبير على عمق الذوبان. زيادة السرعة ستجعل عمق الذوبان أخف، ولكن إذا كانت السرعة منخفضة جدًا، فقد تؤدي إلى ذوبان مفرط للمادة واختراق اللحام للقطعة المراد لحامها. لذلك، بالنسبة لقوة ليزر معينة ومادة بسماكة معينة، يوجد نطاق مناسب لسرعة اللحام، ويمكن الحصول على أعظم عمق ذوبان عند قيمة السرعة المقابلة.

(3) نقطة تركيز الشعاع.

حجم نقطة الشعاع هو واحدة من أهم المتغيرات لحام بالليزر لأنه يحدد كثافة الطاقة. ومع ذلك، بالنسبة للليزر ذي القدرة العالية، فإن قياس هذا يمثل تحديًا، على الرغم من وجود العديد من تقنيات القياس غير المباشرة. يمكن حساب حجم نقطة تركيز الشعاع وفقًا لنظرية انكسار الضوء، لكن بسبب وجود تشوهات في العدسة البؤرية، يكون الحجم الفعلي أكبر من القيمة المحسوبة. أبسط طريقة اختبار عملية هي طريقة مسار درجة الحرارة المتساوية، والتي تتضمن حرق قطعة سميكة من الورق وبعد اختراق لوحة البوليبروبيلين، يتم قياس نقطة التركيز وقطر الثقب. تعتمد هذه الطريقة على الاختبار العملي لتقييم دقيق لحجم قوة الليزر ومدة عمل شعاع الليزر.

(4) موقع البؤرة

خلال اللحام، للحفاظ على كثافة طاقة كافية، فإن موقع نقطة التركيز مهم للغاية. التغيير في موقع التركيز بالنسبة لسطح peace العمل يؤثر مباشرة على عرض وعمق اللحام. عادةً ما يتطلب اللحام بالليزر درجة معينة من عدم التركيز لأن كثافة الطاقة عند مركز بقعة الشعاع حيث يتم توجيه الليزر تكون مرتفعة جدًا، مما يمكن أن يؤدي بسهولة إلى التبخر وإحداث ثقوب. على كل مستوى يبتعد عن تركيز الليزر، تكون توزيع كثافة الطاقة أكثر انتظامًا. هناك نوعان من عدم التركيز: عدم التركيز الإيجابي وعدم التركيز السلبي. عندما يكون المستوى البؤري فوق peace العمل، يُطلق عليه عدم التركيز الإيجابي، والعكس صحيح ويُعرف بعدم التركيز السلبي. وفقًا لنظرية البصريات الهندسية، عندما تكون مستويات عدم التركيز الإيجابي والسلبي على نفس المسافة من مستوى اللحام، تكون كثافة الطاقة على المستويات المقابلة تقريبًا هي نفسها. ومع ذلك، فإن الشكل الفعلي لحوض اللحام الناتج مختلف. أثناء عدم التركيز السلبي، يمكن الحصول على عمق انصهار أكبر، وهذا مرتبط بعملية تكوين حوض اللحام. أظهرت التجارب أن المواد تبدأ في الذوبان بعد 50-200 ميكروثانية من تسخين الليزر، مما يؤدي إلى تكوين معدن سائل وتenguishing لإنشاء بخار ضغط غرفة، والذي ينطلق بسرعة شديدة للغاية، ويصدر ضوءًا أبيض لامعًا. وفي الوقت نفسه، تعمل الغازات بتركيزها العالي على دفع المعدن السائل نحو حواف حوض اللحام، مما يخلق انخفاضًا في وسط حوض اللحام. عند عدم التركيز السلبي، تكون كثافة الطاقة داخل المادة أعلى من السطح، مما يؤدي إلى ذوبان أقوى وتenguishment، ويساعد على نقل الطاقة الضوئية إلى أعماق أكبر داخل المادة. لذلك، في التطبيقات العملية، يستخدم عدم التركيز السلبي عند الحاجة إلى عمق انصهار أكبر؛ بينما يكون عدم التركيز الإيجابي مناسبًا عند لحام المواد الرقيقة.

(5) التحكم التدريجي في صعود وهبوط قوة الليزر عند نقاط البدء والنهاية للحام

خلال عملية اللحام بالليزر ذات النفاذية العميقة، تظل مشكلة المسامية قائمة بغض النظر عن عمق خياطة اللحام. عندما يتم إنهاء عملية اللحام وإغلاق مفتاح الطاقة، سيظهر انخفاض في نهاية خياطة اللحام. بالإضافة إلى ذلك، عند تغطية طبقة اللحام بالليزر على خياطة اللحام الأصلية، يمكن أن يحدث امتصاص زائد للشعاع الليزري، مما يؤدي إلى تسخين الملحومية بشكل مفرط أو تكوين فقاعات غاز. لمنع هذه المشكلات المذكورة أعلاه، يمكن إنشاء برنامج للنقاط التي تبدأ وتنتهي فيها الطاقة، مما يجعل أوقات البدء والانهاء قابلة للتعديل. أي أن القوة ترتفع إلكترونيًا من الصفر إلى قيمة الطاقة المحددة خلال فترة زمنية قصيرة، ويتم ضبط وقت اللحام. وأخيرًا، عند انتهاء اللحام، تنخفض الطاقة تدريجيًا من القيمة المحددة إلى الصفر.

1.2 اختبار أداء الموصل

وفقًا للمعايير ذات الصلة، تم إجراء اختبارات الشد القص، واختبارات أداء التعب، وتحليل بنية الوصل للوصلات الملحومة بالليزر لجسم السيارة المصنوع من الفولاذ المقاوم للصدأ. في المجمل، تم إنشاء علاقة بين القوة والمظهر وشكل الخياطة للوصلة الملحومة بالليزر للفولاذ المقاوم للصدأ ومعلمات عملية اللحام بالليزر. وهذا يوفر أساسًا لإرشاد الإنتاج. تشير نتائج الاختبار إلى أن نفس تركيبة سماكة الصفيحة، فإن أداء التعب، والحمل المسموح به عند الشد القص، وجودة المظهر للوصلات الملحومة بالليزر لألواح الفولاذ المقاوم للصدأ هي جميعها أفضل من تلك الخاصة بالوصلات الملحومة بالنقاط الكهربائية.

1.3 البحث في المحاكاة العددية

تُستخدم برامج حساب العناصر المحددة لمحاكاة شكل البركة المنصهرة للوصلة الملحومة بالليزر. وهذا يؤدي إلى الشكل الدقيق للوصلة تحت مجموعات مختلفة من معلمات العملية، مما يتيح الحصول على الأبعاد المجهرية للخياطة وتحديد قوة الوصلة. ومن خلال التحقق، تبيّن أن النموذج الرياضي يتمتع بدقة عالية. في الإنتاج، يمكن تحديد المعلمات التقنية من خلال الحسابات العددية، مما يقلل من عدد الاختبارات ويقلل استهلاك الموارد البشرية والمادية.

1.4 الشكل الأساسي للوصلة

يظهر الشكل الأساسي للوصلات المستخدمة في الاختبار في الجدول 1.

الجدول 1 الأشكال الأساسية للوصلات

| رقم | شكل الوصلة | رسم الوصلات | نطاق سماكة اللوحة/مم |

| 1 | وصلة الالتحام |  |

ت ≤4 |

| 2 | وصلة التداخل |  |

ت 1+ ت 2 ≤6 |

| 3 | الوصلة الحرف تي |  |

ت 1 ≥1 |

تقييم العملية 1.5

وفقًا للمعايير ذات الصلة، من خلال استكشاف نظري لمعلمات العملية وتأكيد ذلك من خلال اختبارات معدنية كيميائية فيزيائية عملية، يتم إنشاء تقييم للعملية وتقرير يوفران أساسًا نظريًا لتعزيز الإنتاج الفعلي.

لحام بالليزر فحص وتحليل جودة الخياطة

من حيث فحص الجودة والتحكم، من المهم بشكل خاص التحكم في جودة عملية الإنتاج الكاملة للحام الليزر، لأن بعض خياطات الحام بالليزر تكون غير مخترقة. قبل إنتاج عمليات الحام، يجب التحقق من قطعة العمل المراد حملها وتأكيد استقرار المعلمات مثل قوة معدات الحام بالليزر وسرعة الحام. أثناء عملية الإنتاج، يجب تنفيذ التركيب بدقة وفقًا لطريقة العملية. بالإضافة إلى ضمان انسجام سطوح الخياطة معًا، من الضروري أيضًا مراقبة جودة الحام في الوقت الفعلي أثناء العملية. باستخدام وسائل تقنية مباشرة أو غير مباشرة، يجب تحليل وتقييم ما إذا كانت عمق الذوبان الناتج عن الحام بالليزر يلبي متطلبات الجودة، ويجب أن تكون السجلات المخزنة قابلة للتتبع. في نفس الوقت، تحتوي على وظائف التنبيه أو تعديل معلمات الحام من خلال وظيفة التكيف الذاتي للمعدات لتعويض ذلك. بعد اكتمال الحام، بالإضافة إلى الفحص البصري اللازم للخياطة، يجب استخدام تقنية الفحص غير التدميري بالموجات فوق الصوتية لفحص عمق الذوبان للخياطة. في النهاية، هذا يضمن ما إذا كان عمق الذوبان للخياطة غير المخترقة للحام بالليزر ضمن النطاق الخاضع للرقابة، مما يضمن التحكم الكامل في جودة الحام.

الاستنتاج

باختصار، لحام بالليزر يمكن أن تحل هذه العملية تشوهات الصلان المختلفة في عملية الصلان المقاومة الجانبية ، وتحسين جودة الصلان ، واستبدال اللحام الموقع المقاومة التقليدية باللحام بالليزر ، وزيادة قوة المفصل الملحم ، وتحسين الجود لا يقتصر تطبيق تقنية لحام الليزر على المركبات السكك الحديدية على تحسين الجودة العامة لسيارات الركاب السكك الحديدية، بل يعزز أيضًا الميزة التنافسية الدولية لسيارات الركاب السكك الحديدية الصينية الصنع.