Система лазерного наплавлення з роботизацією

Опис продукту

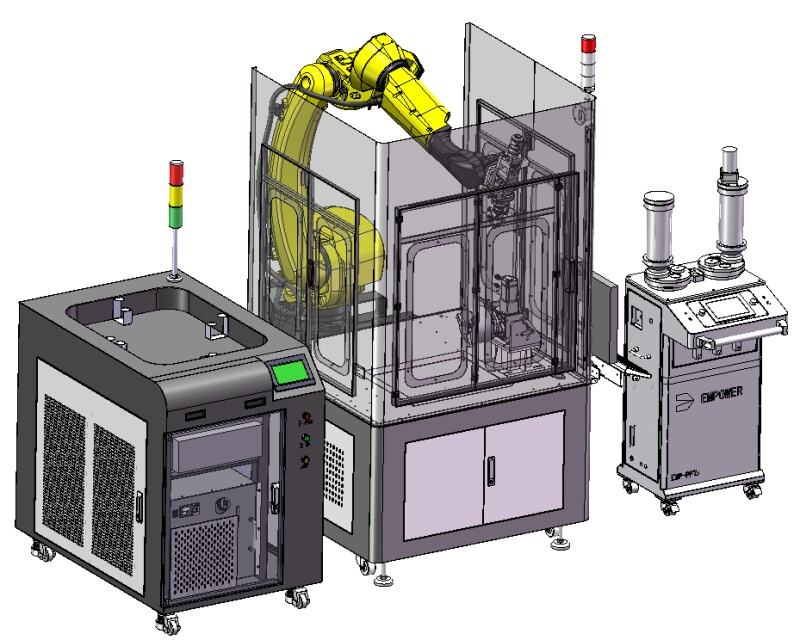

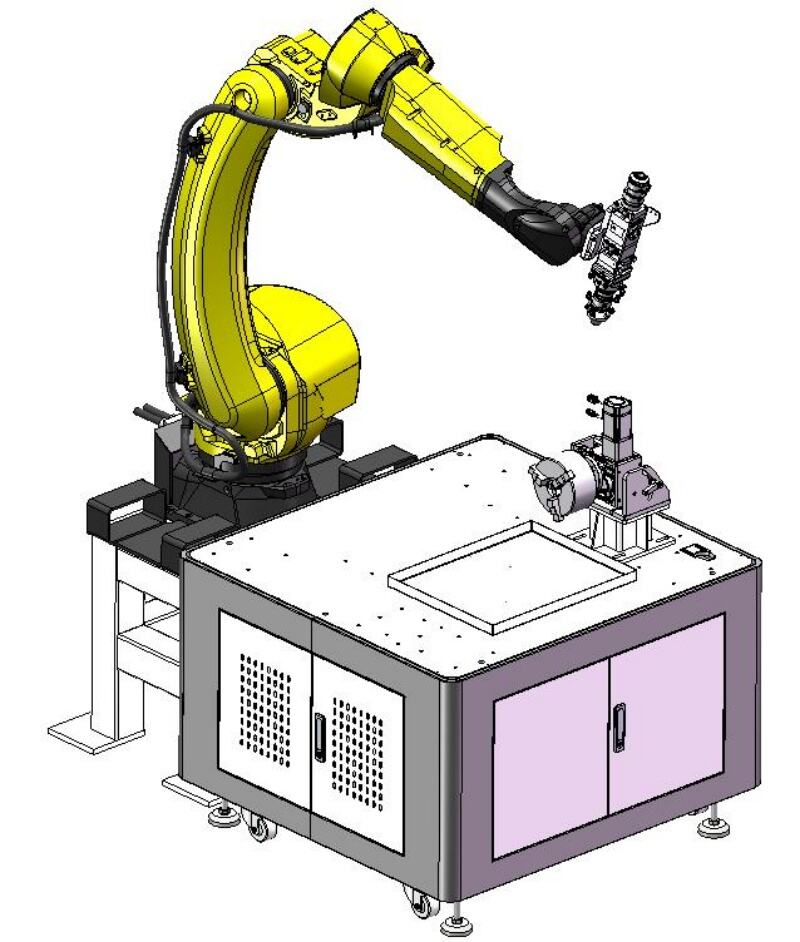

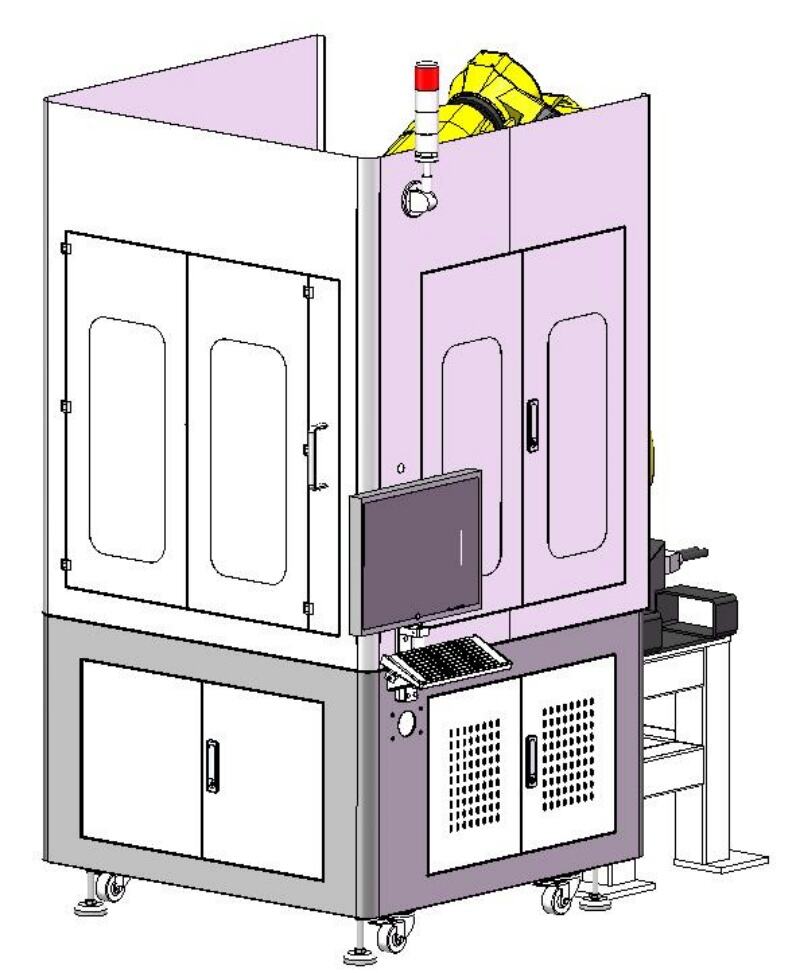

Увесь процесувальний системний комплекс включає у себе двосторонній порошковий дозатор, компоненти верстаку, промислових роботів, лазерних головок, холоньових апаратів, лазерів тощо. Двигун лазерної головки використовує промислових роботів, а частина підставки на обладнанні має напіввідкриту форму для полегшення руху робота. Деталь кріпитсья на поворотному столі. Холоньові апарати та лазери встановлені у шкафах з листового металу.

Специфікації

| Серійний номер | Ім'я | Виробники | Специфікація Модель | Основні параметри | Кількість |

| 1 | Ласер з волокна | Макс | MFSC-3000X | 1. Волоконний лазер з виходною потужністю 3000 Вт; | 1 |

| 2. Діапазон регулювання потужності: 10-100%; | |||||

| 3. Хвильова довжина 1080 (±10нм); | |||||

| ▲4. Діаметр волокна 600μm, довжина 20м, інтерфейс LOE; | |||||

| 5. Короткочасна стабільність потужності (100% неперервно > 1г): ±2% (максимум); | |||||

| 6. Довгочасна стабільність потужності (100% неперервно > 24г): ±5% (максимум); | |||||

| 7. Вхідне напруга: 380в; | |||||

| 8. Максимальне витрати електроенергії: 10КВ; | |||||

| 9, мінімальний радіус згину оптичного волокна: 200 мм; | |||||

| 2 | Лазерна головка | Raytools | BC104 | 1. Оптичне гнучте: LOE; | 1 |

| 2. Витримувана потужність: 4 кВт; | |||||

| 3. Коліматор 100 мм, фокусна довжина фокусування 250 мм; | |||||

| 4. Довжина хвилі проекції: 1080 нм; | |||||

| 5. Діапазон коліматорного фокусування: 0-20 мм; | |||||

| 6. Комплектація коаксіальним пульверізатором, розмір збіжності порошку: ≤2,5 мм. | |||||

| 3 | Система управління | DMK | V1.0, китайська версія - без верхнього комп'ютера, XW100 | 1. Контрольна система з власними правами інтелектуальної власності, підтримує автобус EtherCAT/імпульсний сервоконтроль; | 1 |

| 2. Навчання трьох осей (XYZ лінійне), навчання у площині XY; підтримка імпорту графічних даних для обробки; налаштування процесу PSO, керування процесом за допомогою кривої потужності; | |||||

| ▲3. Підтримка руху 3+N осей, сильна масштабованість, можливість додати не менше 90 NC осей руху/нескінченне розширення IO; | |||||

| 4. реалізація інтегрованого керування лазером, холономним апаратом, механізмом руху та газовим контуром; | |||||

| ▲5. Інтерфейс користувача налаштовується під клієнта; | |||||

| ▲6. Програма може бути імпортована для реалізації 3D друку. | |||||

| 4 | Холодильники для води | Ханьлі | RMFL-3000ANT | ▲1. Напруга живлення 220В, номінальна потужність 2,71 кВт; | 1 |

| 2. Холодильний агент: R-410a. | |||||

| 3. Точність керування температурою: ±0,5°C; | |||||

| 4. Потужність насоса: 0,4 кВт; | |||||

| 5. Об'єм баку: 16Л; | |||||

| 6. Максимальний напір насоса: 40м; | |||||

| 7. Номінальний поток: 2Л/хв+>18Л/хв. | |||||

| 8. Вага нетто 59кг, вага brutto 71кг; | |||||

| 9. Розміри (довжина, ширина і висота): 88*48*43см; | |||||

| 10. Включає спеціальну шкафну установку з холодильником. | |||||

| 5 | Подвійний циліндр для підачі порошку | DMK | EMP-PF-2-1 | 1. Поступ: 220ВАС, 50ГЦ; | |

| 2. Потужність: ≤1квт; | |||||

| 3, Розмір пилу, який можна відправити: 20-200μ; | |||||

| 4, Швидкість дискової підачі порошку: 0-20 об/хв безступеневе регулювання швидкості; | |||||

| 5, Точність повторюваності підачі порошку: <±2%; | |||||

| 6, Потрібне газове джерело: азот/аргон газ; | |||||

| 7, Режим керування: PLC незалежно кероване | |||||

| 8, Габаритні розміри: 630мм*500мм*1550мм (довжина, ширина та висота) | |||||

| 6 | Промислові роботи | ESTUN | M-20iD | 1, Навантаження: 25.0Кг; | 1 |

| 2. Кількість керованих осей: 6; | |||||

| 3. Доступний радіус: 1831 мм; | |||||

| 4. Точність повторної позиціонування: ±0,02 мм; | |||||

| 5. Вага робота: 250 кг. | |||||

| 7 | Компоненти робочої площини | DMK | НАМОРДОВАНО | Включає робочий шкаф, основу для монтажу робота, холодильний металевий шкаф, вращаючу платформу тощо. | |

| Додаткові аксесуари генератора | DMK | НАМОРДОВАНО | Містить 10 захищальних лінз, 3 пари захищальних окулярів; газові, водяні та електричні кола тощо. |

-

Система лазерного наплавлення з роботизацією

-

Система лазерного наплавлення з роботизацією

-

Система лазерного наплавлення з роботизацією

Швидка деталь

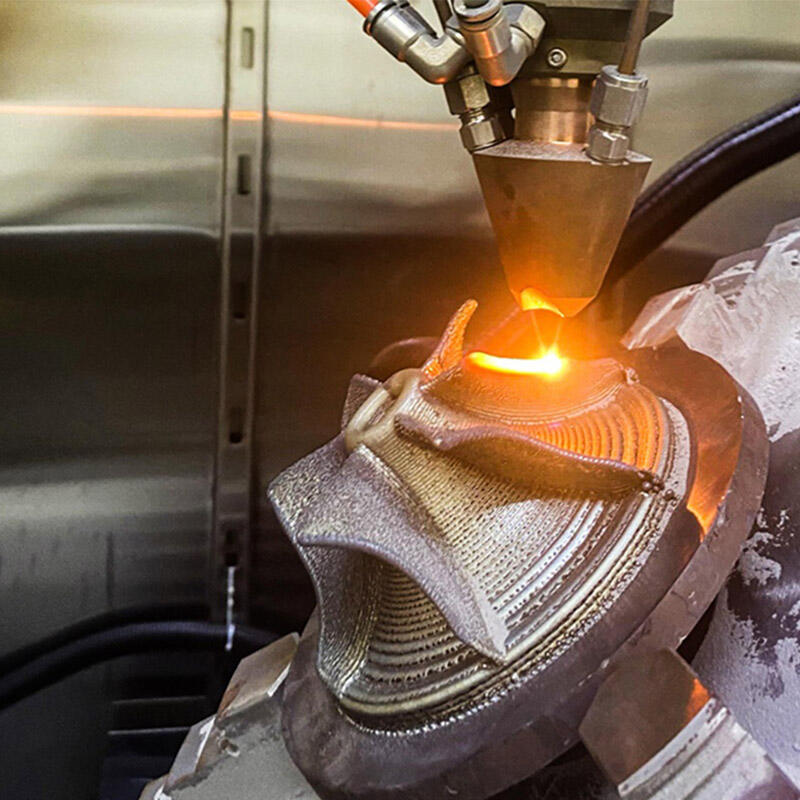

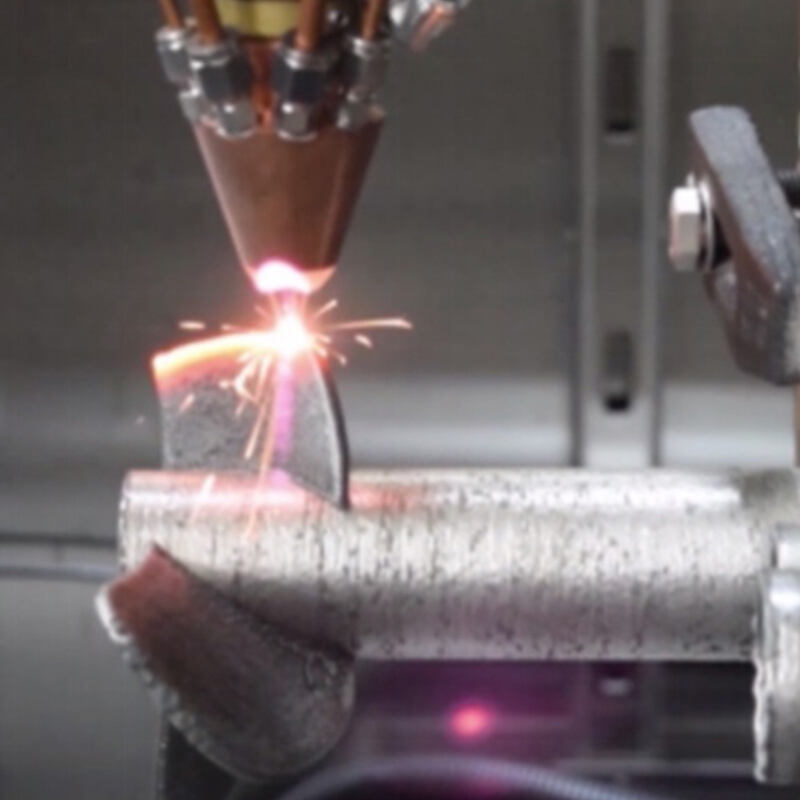

Наприклад, система руху пристрою складається з двох частин, які є механізмом руху робота та механізмом вращаючоїся платформи. Робочий деталь фіксується на вращаючійся платформі, а лазерна головка монтується на промисловому роботі, що дозволяє лазеру сплавляти деталь під різними кутами.

Робоча платформа виготовлена з звареного квадратного профілю та листового металу з обертою краєм, що робить її міцною і стійкою з красивим виглядом. Верхня частина шкафа має спостережувальні вікна з трьох сторін для зручного спостереження за внутрішньою обробкою. Робочий стіл укомплектований дисплеем, клавіатурою, триколірним світлофором тощо.

Застосування

Промислове роботизоване обладнання для лазерного наплавлення головним чином використовується для нанесення поверхневих покриттів та ремонту, і може бути широко застосоване в наступних галузях:

Виробництво автомобілів: У процесі виготовлення автомобілів обладнання для лазерного наплавлення можна використовувати для ремонту зносених або пошкоджених поверхонь високозначущих деталей, таких як двигунні частини, амортизатори та лопатки турбін, а також для підвищення срока служби та продуктивності деталей.

Аерокосмічна галузь: Аерокосмічна галузь встановлює надзвичайно високі вимоги до продуктивності та якості матеріалів. Обладнання для лазерного нанесення можна використовувати для ремонту лопаток газотурбінних двигунів, турбінних дисків, конструкційних елементів космічних апаратів тощо, щоб покращити їхній супротив стиранню та корозії.

Жовтільний транспорт: У галузі жовтільного транспорту обладнання для лазерного нанесення можна використовувати для ремонту та підвищення міцності поверхні рельсів та ключових компонентів жовтільних вагонів, покращуючи їх термін служби та безпеку.

Енергетична галузь: У енергетичній галузі обладнання для лазерного нанесення можна використовувати для ремонту та підвищення міцності лопаток, турбін, підшипників та інших компонентів устаткування для виробництва електроенергії, щоб покращити їх ефективність роботи та надійність.

Нефтегазова промисловість: Обладнання для лазерного нанесення можна використовувати для ремонту та захисту заслонок, труб, корпусів насосів тощо нефтегазового устаткування, забезпечуючи більшу стійкість до стирання та корозії у складних умовах експлуатації.

Обробка металу: Обладнання для лазерного нанесення може використовуватися для відновлення та підвищення стійкості поверхні металевих форм, інструментів та деталей, покращуючи їх термін служби та точність.

Конкурентна перевага

Лазерне нанесення з використанням промислового робота має наступні переваги:

Висока точність та керованість: Обладнання для лазерного нанесення може досягати дуже точних операцій нанесення. Керуючи параметрами, такими як потужність лазера, швидкість сканування та шлях, можна точно керувати товщиною та формою шару нанесення, щоб досягти високоякісного відновлення поверхні та нанесення покриття.

Ефективність: Обладнання для лазерного нанесення має високу швидкість обробки, може швидко виконувати завдання відновлення поверхні та нанесення покриттів, що покращує продуктивність виробництва. При цьому автоматизована система робота може працювати неперервно, зменшуючи простої та збільшуючи використання виробничої лінії.

Гнучкість: Промислові роботи можуть програмуватися та налаштовуватися відповідно до різних форм деталей і вимог, пристосовуючись до різноманітних вимог до деталей та процесів. Змінюючи позицію фокусу лазера та шлях сканування, можна виконувати операції наплавлення на різних формах поверхні.

Точний контроль: Обладнання для лазерного наплавлення може реалізовувати локальне наплавлення, діючи лише в області, яка потрібна для ремонту або нанесення покриття, уникнути нагріву всієї деталі, зменшити термічно впливну зону та зменшити ризик деформації.

Прийнятність матеріалів: Лазерне наплавлення можна застосовувати до різноманітних матеріалів, включаючи метали, кераміку тощо, і досягати високої міцності з'єднання та хорошої якості інтерфейсу між різними матеріалами.

Захист середовища та економія енергії: у процесі лазерного нанесення не використовуються додаткові хімічні речовини або розчинники, що зменшує забруднення середовища. При цьому енергія лазера може бути точно керованою і позиціонуваною, щоб уникнути втрат енергії та економити її.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR