- Головна сторінка

- Продукти

- Про нас

- Відео

- Застосування

- Новини

- Центр допомоги

- Зв'яжіться з нами

1. Огляд. На даний момент головні типи лазерів, які використовуються у застосуваннях для різки, це лазери CO2 і волоконні лазери. Лазер CO2 створюється шляхом екситації газу CO2 під високою частотою та високим тиском, що виробляє лазер з хвильовою довжиною 10.6μm. Пучок керується і фокусується...

Зв'яжіться з нами

1. Огляд

На даний момент головні типи лазерів, які використовуються у різання застосуваннях — це лазери CO2 і волоконні лазери. Лазер CO2 створюється шляхом екситації газу CO2 під високою частотою та високим тиском, що виробляє лазер з хвильовою довжиною 10.6μm. Пучок керується і фокусується за допомогою резонаторних дзеркал та мідних рефлекторів для виконання різки.

Волоконні лазери використовують декілька багаторежимних насосних діодів, розташованих паралельно, як лазерне Джерело , генеруючи лазер також на довжині хвилі 10.6μm. Пучок потім сполучається в один волоконний кабель через настройку резонатора, що призводить до створення лазера високої потужності.

2. Порівняння розрізання за допомогою лазера CO2 та Лазерне різання волокна Процеси

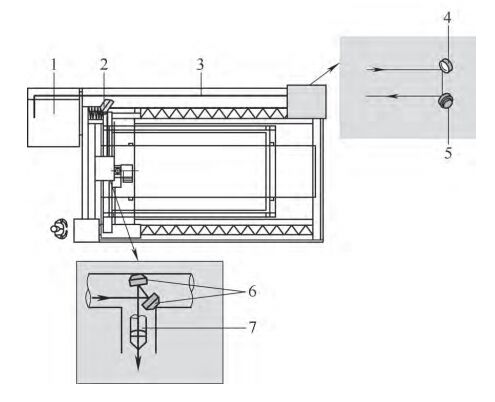

(1) Порівняння структури лазера

Генератори лазерів CO2 велики за розміром і використовують повітря як середовище передачі. Лазерний пучок рухається по прямій лінії за допомогою рефлекторів, що призводить до швидкого зменшення інтенсивності пучка та значних втрат енергії. Коефіцієнт оптично-електричного перетворення низький, лише близько 10%, як показано на Рисунку 1.

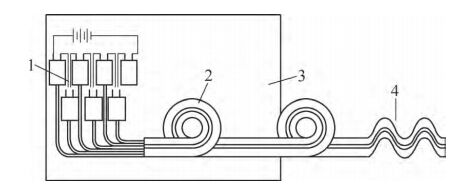

Волоконні лазери використовують декілька наборів багатомодових насосних діодів у паралель. Лазер передається через оптичні волокна, обмежений межами волокна, і рухається у "кривій" траєкторії. Цей метод не піддається впливу зовнішнього середовища і має високий коефіцієнт оптично-електричного перетворення - більше 25%, як показано на Рисунку 2.

Рисунок 1 Лазер CO2

1. лазерний генератор 2. приводний блок рефлектор 3. оптична траса 4, 5, 6. кутовий рефлектор 7. фокусувальна лінза

Рисунок 2 Волоконний лазер

1. лазерний джерело 2. резонаторна полівка 3. система охолодження 4. оптичний шлях

(2) Порівняння матеріалів для розрізання

Лазери на основі CO2 можуть розрізати вуглецеву сталь, нержавіючу сталь, алюмінієвий сплав і непальні матеріали, але не можуть розрізати мідь . Мідь високоповерхово відображає хвилі довжиною 10.6μm і відображає більшу частину променя без його поглинання, що може призвести до пошкодження лазерного джерела через зворотнє відбиття.

Волоконні лазери можуть розрізати вуглецеву сталь, нержавіючу сталь, алюмінієвий сплав і мідь , але не можуть розрізати непальні матеріали , такі як дерево, пластик і шкіра. Вони також не можуть розрізати матеріали з поверхневими покриттями, такі як ламінована нержавіюча сталь або антикорозійна спеціальна стальна плита.

(3) Порівняння продуктивності розрізання

Ефективність розрізання включає швидкість розрізання, якість пробивання і якість краю, що є ключовими показниками при оцінці лазерних машин для розрізання.

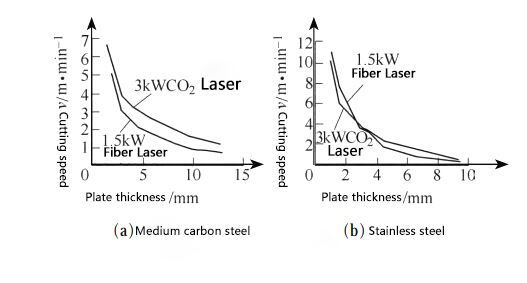

Лазери на волокнах відзначаються при розрізанні тонких аркушів, особливо тих, що мають товщину менше 3 мм, де вони можуть бути до 4 рази швидшими ніж лазери CO2. При товщині 6 мм обидва лазери показують схожий результат, що відмічає порог, де їх переваги змінюються. Для матеріалів товщиною більше 6 мм, лазери CO2 починають демонструвати перевагу, хоча різниця не є драматичною. (Дивіться Рисунок 3 для швидкості розрізання різних матеріалів.)

Перед початком розрізання, лазер спочатку повинен проколоти матеріал. Лазери на волокнах, як правило, мають довші часи проколу порівняно з лазерами CO2. Наприклад, при розрізанні вуглецевої сталі товщиною 8 мм за допомогою лазера 3 кВт, лазер CO2 швидше на близько 1 секунди на отвор, і на 2 секунди швидше для 10 мм. За 2000 проколів на день, це дає різницю у часі 6000 секунд, або близько 1.7 годин на день.

Якість краю зазвичай оцінюється на основі шorstкості та вертикальності. Для сталевих пластин менше 3 мм, волоконний лазер дає трохи гіршу якість краю, ніж CO2 лазер. З збільшенням товщини різниця стає більш помітною. Для нержавіючої сталі товщиною 3 мм або більше, краї волоконного лазера виглядають матовими, тоді як CO2 розрізи є блакитними. Для вуг勒ової сталі товщиною 16 мм вертикальність краю волоконного лазера становить від 0.4 до 0.5 мм, тоді як CO2 досягає 0.1 мм.

Крім того, через низьку частоту та високу енергетичну щільність волоконних лазерів, при розрізанні малих отворів у вуглеродистій сталі може виникнути перегріvanня.

У таблиці 1 надано короткий порівняльний аналіз процесів розрізання CO2 та волоконним лазером.

Рисунок 3 Швидкість розрізання різних матеріалів

Таблиця 1 Порівняння базових параметрів процесу між розрізанням CO2 лазером та волоконним лазером

| Товар | CO₂ Лазер | Ласер з волокна |

|---|---|---|

| Тип лазера | Складний | Просте |

| Довжина хвиль лазера (μm) | 10.6 | 1.06 |

| Фотоелектрична конверсія (%) | 10 | ≥25 |

| Застосовні матеріали | Вуглеродна сталь, нержавіюча сталь, алюмінієвий сплав, неметалеві матеріали | Вуглеродна сталь, нержавіюча сталь, алюмінієвий сплав, мідні матеріали |

| Швидкість різання | відносно швидко | Дуже швидко для пластин товщиною менше 3 мм, схоже на CO2 лазер для пластин більше 6 мм. |

| Здатність до перфорації | Краще за волоконний лазер | Незначно гірше за лазер CO₂ |

| Якість поверхні розрізу | Краще за волоконний лазер | Пласти нижче 3 мм трохи гірші за лазер CO2, чим більша товщина пластини, тим більш очевидна різниця в якості перерізу. |

Таблиця 2: Косторозрахункова порівняння CO₂ лазера та волоконного лазера при розрізанні

| Форма | Споживання | ||

| Лазер CO2 | Ласер з волокна | ||

| Витрати газу для генерації лазера |

He (99.999%) / L∙h -1

|

13 | - |

|

Н 2(99.999%) / L∙h -1

|

6 | - | |

|

C 2(99.999%) / L∙h -1

|

1 | - | |

| Спробжений повітря / Nm3∙h-1 | - | 35 | |

| Витрата розрізного газу | Швидкість розрізу / m∙min-1 | 2.5 | 8.2 |

|

Н 2(99.99%) / Nm 3∙h -1

|

20.27 | 39.35 | |

| Витрата електроенергії | Загальна потужність обладнання / kW | 47.56 | 28.56 |

| Амортизація обладнання | Загальні витрати на закупівлю та монтаж / ЮАР·рік⁻¹ | 650,000 | 700000 |

| Технічне обслуговування обладнання | Вартість регулярного технічного обслуговування / ЮАД·рік⁻¹ | 100000 | 70000 |

| Споживання витратних матеріалів та предметів |

Фокусуюча лінза / шт ∙ рік⁻¹ | Дошкуля 4 | - |

| Захисна лінза / день ∙ шт⁻¹ | - | 2.5 | |

| Нозлівка / год ∙ шт⁻¹ | 40 | 40 | |

|

Інші споживчі матеріали / юанів ∙ рік⁻¹ (Фільтруючі елементи, магнітні кільця, охолоджувальна вода) |

Дошкуля 4000 | Дошкуля 4000 | |

Примітка: Вищезазначена аналітика вартості не враховує вартість праці, косвенні витрати та фактори прибутку.

3. Аналіз вартості CO2 vs. Лазерне різання волокна

Взявши за приклад розрізання нержавіючої сталевої пластини 5 мм, у таблиці 2 показано порівняння вартості.

На основі таблиці та припущення 3860 годин роботи на рік:

Розрізання лазером CO2 : Вартість експлуатації = ¥268.8/год

Лазерне різання волокна : Вартість експлуатації = ¥242.7/год

З швидкістю розрізання 2.5 м/хв (CO2) та 8.2 м/хв (волоконний):

Вартість CO2 на метр = ¥1.79

Вартість волоконного лазера на метр = ¥0.48

4. Підсумок та рекомендації

Як CO2, так і лазерне різання волокна технології мають свої відповідні застосування.

Лазери CO2 можуть розрізати вуглецеву сталь, нержавіючу сталь та алюмінієвий сплав, а також підполупроводники, неметали та складові матеріали , що надає їм більший діапазон застосувань.

Волоконні лазери можуть розрізати вуглецеву сталь, нержавіючу сталь, алюмінієвий сплав і мідь —чого не можуть лазери CO2—але вони не можуть розрізати неметалеві матеріали .

Щодо вартості розрізу, волоконні лазери значно економічніше ніж лазери CO2.

Рекомендації щодо вибору лазера:

Для матеріалів ≤ 4 мм товщини : Виберіть волоконні лазери через їхню більшу швидкість та ефективність — краща загальна вартість.

Для матеріалів ≥ 8 мм товщини : Виберіть лазери CO2 через кращий результат проколу та якість краю — особливо, коли волоконні лазери більше не мають чіткої переваги у швидкості.

Для міді або нержавіючої сталі з дзеркальним покриттям : Виберіть волоконні лазери.

Для напівпровідників, неметалів або складних матеріалів : Виберіть лазери CO2.