Автомобілі на водневому паливі є одним із головних технічних шляхів розвитку транспортних засобів нової енергетики в Китаї. Завдяки їх перевагам, таким як велика тривалість роботи, низький рівень шуму та нульові викиди, їх вважають кінцевою метою у розвитку транспортних засобів нової енергетики. Паливні елементи є основним джерелом живлення для автомобілів на водньому паливі та ключовим фактором, що впливає на特性 characteristic characteristics характеристики vehicle транспортного засобу. Біполярна плита є однією з основних складових частин паливного елемента. Нержавіюча сталь підходить для масового виробництва біполярних пластин паливних елементів завдяки своєму відмінному формуванню якості, високій електричній провідності, низькій ціні, різноманітним методам виготовлення та хорошим механічним властивостям.

Цей зварювання штампування листків нержавіючої сталі є ключевим процесом у технологічному процесі виготовлення біполярних пластин паливних елементів. При використанні дугового зварювання для сполучення матеріалів тепловий вход є відносно великим, що легко може призвести до великих деформацій зварювання, що не сприяє зварюванню нержавіючих стальних листів. Ця стаття використовує волоконний лазер для проведення досліджень зварювання 304 нержавіючих стальних листів товщиною 1 мм, досліджує вплив різних технологічних параметрів на формування шва та дефекти зварювання, а також аналізує мікроструктуру та механічні властивості сполук під час різних специфікацій для Лазерне зварювання нержавіючої сталі 304. Забезпечує підказки для практичного інженерного застосування у промисловості для тонких пластин.

1 Матеріали та методи дослідження

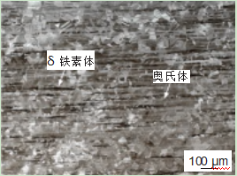

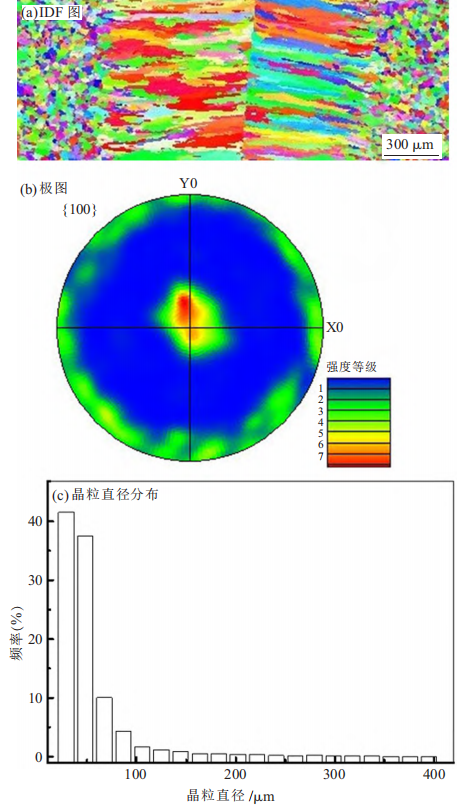

Матеріалом для дослідження є холоднопресований лист нержавіючої сталі 304 товщиною 1 мм, а його хімічний склад представлено в Таблиці 1. Рисунок 1 показує базову металеву структуру нержавіючої сталі, яка головним чином складається з аустеніту. Є явний напрямок прокатування, і між шарами аустеніту залишається невелика кількість ферритової структури. напрямок, і між шарами аустеніту залишається невелика кількість ферритової структури.

Табл.1 хімічний Склад 304 Нержавіюча Сталь (вага %)

|

C |

Mn |

Так. |

с |

P |

кр |

Ні |

fe |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

залишок |

Рис.1 мікроструктура 304 Нержавіюча Сталь База м etal

Сварочне обладнання є YLS-10000 вілковий лазер. Максимальна вихідна потужність лазера становить 10 кВт, фокусна відстань 300 мм, вихідна хвильова довжина 1070 нм, а діаметр споту у фокусі 0,72 мм. Використовуючи різні значення потужності лазера P, швидкості з'єднання v та відфокусування променя D для з'єднання пластини, і аналізуючи

вплив різних технологічних параметрів на формування. Під час процесу з'єднання використовувався аргон для захисту, при цьому швидкість потоку газу становила 15 Л/хв. Після з'єднання використовувалося проволочне розтинання для отримання проб. Після грінтування та полірування використовувався реагент FeCl3 для корозії. Стереомікроскоп використовувався для спостереження макроскопічної морфології сечі шва, а металографічний мікроскоп використовувався для спостереження мікроструктури шва.

Пробы були вібрувані та поліровані, а напрямок та розмір зерен було проаналізовано за допомогою електронний дифрактометр зворотнього розсіяння (EBSD). Сварні шви тяглися за допомогою Zwick-Z100 станка для розтягування при кімнатній температурі, а швидкість розтягування швів становила 0.5 мм/хв.

2 Результати тестування та аналіз

2.1 Вплив різних параметрів процесу на формування сварного шва

Рисунок 2 показує вплив швидкості сварки на формування шва. Потужність лазера завжди 100 Вт, а розфокусування променя 0 мм. Видно, що коли швидкість сварки становить 5 м/хв, плита повністю розколюється під дією лазера; коли швидкість сварки збільшується до 8 м/хв, шов стає неперервним і є повністю проникальні отвори в деяких місцях; Коли швидкість сварки продовжує зростати до 10 м/хв, поверхня та задня частина шва є рівними та неперервними, і немає явища перегорання. У цей час загальна форма шва краща, але є легкий підтрим на задній стороні; Коли швидкість досягає 12 м/хв, є недостатньо проникнення ззаду шва.

Рис.2 Шов утворення під різні зварювання швидкостей

(P =100 W, Д =0 мм )

видно, що швидкість сварки має значний вплив на утворення. При низьких швидкостях сварки, лінійна енергія променя висока, метал у розплавленій їм течії сильно парує, а сила реакції пару, що виникає, велика. Проте глибина розплавленого басейну мала. Під дією високоскоростного металевого пару, розплавлений метал басейну може легко вискочити з задньої частини глибокого розплавленого отвору і втекти з розплавленого басейну у вигляді брызг, чи навіть всього розплавленого металу басейну повністю викидається знизу. Причина - дошка розламується. Збільшення швидкості зварювання призводить до зменшення лінійної енергії, зменшується реакція випарювання, що виникає в розплавленому металі басейну, і зменшується її вплив на розплавлений метал; Крім того, кут відхилення металевого пучка, що утворюється в розплавленому металі басейну, стає більшим, а сила реакції випарювання зміщується від дна басейну до задньої частини басейну, що сприяє покращенню формування шва.

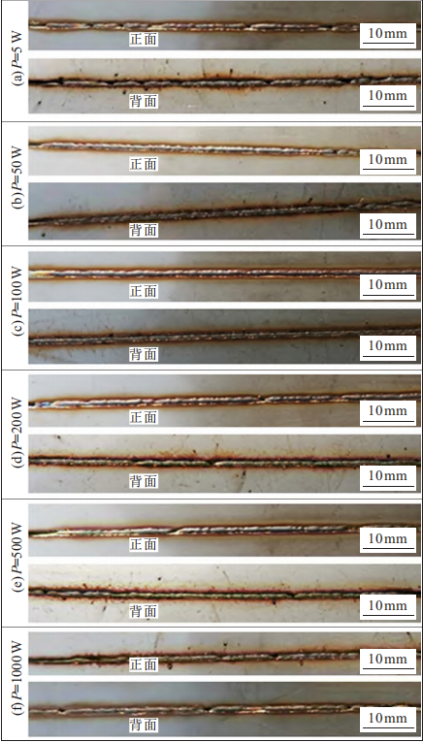

Рисунок 3 показує формування шва при різних потужностях лазера. Швидкість Лазерне зварювання дорівнює 10 м/хв, а дефокусування променя становить 0 мм. Видно, що коли потужність лазера зростає від 5 Вт до 1000 Вт, досягається повна прошивка 1-мм нержавіючої сталі. але різні потужності лазера більше впливають на формування. Коли потужність лазера становить 5 Вт, ширина шва досить вузька, у шві є багато прожогих отворів, а також багато малих частинок бруйнування ззаду. Коли потужність збільшується до 50 Вт, ширина шва збільшується, а ступінь прожогу зменшується. Коли потужність збільшується до 100 Вт, у швовому шві більше немає дефектів прожогу, і двостороннє формування шва краще у цей час.

Коли потужність лазера становить 500 Вт, загальна форма шва хороша, але у малій кількості прожогих отворів все ж таки з'являються. Коли потужність збільшується до 1000 Вт, ширина зварки продовжує збільшуватися, Але кількість дір, викликаних перегорянням зварки, також значно зростає. дефокус промені 0 мм, коли потужність лазера мала або велика, чутливість шва зварного шва до спалювання через є більшим. Тільки помірна потужність лазера може забезпечити хорошу формування шва. є низьким, об'єм розплавленого басейну дуже невеликий, і потрібна лише невелика сила реакції металевого випаровування щоб загоряний метал виходив з дна і створював прогоряльні отвори в відповідних місцях. Коли потужність лазера висока, реакційна сила випаровування металу більша, що може легко призвести до спалювання через зварювання.

Схема 3 Шов утворення У різні сварювання з використанням плазми версія

(В =10 м/хв ,Д =0 мм)

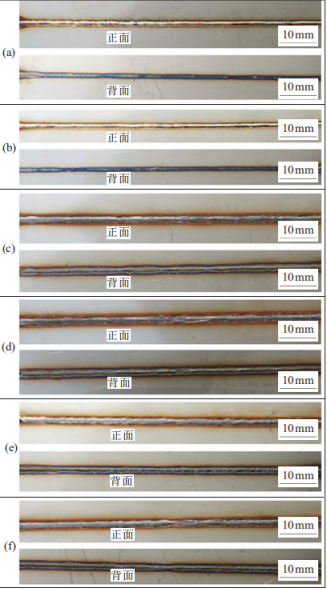

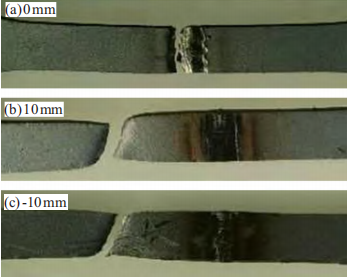

Рисунок 4 показує вплив розфокусування променя на утворення шва при сварюванні. Результати, коли розфокусування променя становить 0 мм показано на рисунках 2 і 3. Тут ми головним чином показуємо результати, коли розфокусування променя становить 10 і -10 мм. Як видно з рисунка 4(a) і (b), коли розфокусування променя становить 10 мм, а швидкість сварювання 10 м/хв, навіть якщо потужність лазера збільшується від 100 Вт до 3000 Вт, зворотна сторона пластини не може бути повністю просварена. На підставі того, чи утворюються глибокі проникальні отвори під час процесу лазерного сварювання, лазерне сварювання поділяється на два режими: теплопровідне сварювання та глибоке проникальне сварювання. Між цими двома режимами існує порогова межа. За цим порогом лазерне сварювання перетворюється з теплопровідного сварювання на глибоке проникальне сварювання. Зазвичай цей поріг описується як співвідношення відношення лазерної потужності до діаметра споту або лазерної потужності до площі споту. Тому, збільшуючи кількість дефокусування, пляма променя стає більшою. При тій самій лазерній потужності та швидкості зварювання, Л лазерне зварювання зміниться з глибокого зварювання на теплопровідне зварювання, і глибина проникнення відповідно зменшиться.

(А) P =100 W ,В =10 м/хв ,Д =1 0мм ,(b) P =3000 W ,В =10 м/хв ,

Д =10 мм ,(c) P =100 W ,В =6 м/хв ,Д =10 мм ,(d) P =3000 W ,

В =6 м/хв ,Д =10 мм ,(e) P =100 W ,В =6 м/хв ,Д = -10мм ,

(f) P =3000 W ,В =6 м/хв ,Д = -10мм

Рис.4 Шов утворення де R різні розфокусування кількості

Тому, коли кількість розфокусування становить 10 мм, режим зварювання є теплопровідним зварюванням. У цей час, ширина шва велика, а глибина мала. Енергія лазера концентрується на поверхні випарувального ямки, і здатність проникнення обмежена. Тому, повного проникнення через пластину не може бути досягається при вищих швидкостях зварювання та у більш широкому діапазоні потужності. Коли швидкість зварювання спадає до 6 м/хв, збільшення теплового входу робить зварний шов повністю проникальним, ширина шва більша, а передній і задній частини краще формуються, як показано на рисунку 4 (c) і (d). Коли величина дефокусування -10 мм, швидкість зварювання також становить 6 м/хв, формування шва доброе, як показано на рисунку 4 (e) і (f).

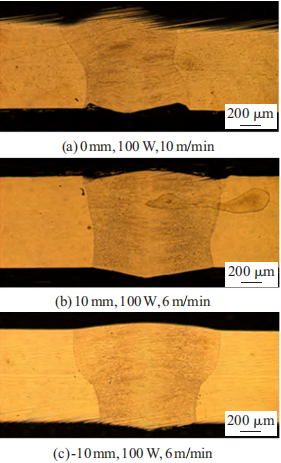

2.2Структура зварних сполук

Рисунок 5 показує морфологію сполуки під дією різних величин дефокусування променя. Видно, що при різних процесах у сполуках відсутні тріщини, пористість та інші дефекти. Проте, коли величина дефокусування дорівнює 0 мм, на задній стороні шва можуть виникати дефекти видобуття, і через сильну еваляцію

металу шва в цей час, збурення у розплавленій ємності велике, і лінія спливу сполуки не симетричний на лівій і правій сторонах. Коли величина дефокусування становить 10 або -10 мм, обидві передня та задня сторони шва мають випуклу форму, а ширина плавлення збільшується.

Рис.5 Спільне морфології під різні розфокусування кількості

Рисунок 6 показує мікроструктуру металу шва. Рисунок 6(a) показує структуру шва поблизу центру. Рисунок 6(b) показує структуру шва біля термічної зони впливу. Видно, що структура шва демонструє явний колоноподібний кристалічний ріст від краю до центру, а зерна в

термічній зоні впливу шва не зростають значно.

Рис.6 мікроструктура різних частин of сварного шва

Швидкості охолодження різних частин сварюваного шва та різні склади сварки спричиняють виникнення ферриту у різних формах, включаючи велику кількість скелетного ферриту та невелику кількість пластинчастого ферриту. Для подальшого спостереження за напрямком зростання зерен сварного шва та розподілом розміру зерен, Рисунок 7 показує EBSD аналіз сварного шва. Видно, що основна матриця складається з еквіаксних зерен з розміром 10 до 30 μm. Структура шва головним чином слідує за напрямком <100>, що демонструє стовпчастий рост у протилежному напрямку теплового потоку. Більша частина розмірів зерен у зоні шва мала, з середнім розміром зерна менше 100 μm, а решта стовпчастих зерен більша, в діапазоні від 100 до 400 μm.

Рис.7 EBSD Аналіз of Спільне структура уродження

2.3 Механічні властивості сполук

Рисунки 8 і 9 показують міцність на розтяг і місце зламу сполуки під дією різних кількостей дефокусу відповідно. Виявлено, що коли кількість дефокусу становить 0 мм, місце зламу сполуки знаходиться у з'єднанні між сваркою та матеріалом основи, оскільки у цей час на задній стороні сполуки є захоплення, що легко призводить до стресового концентрації та злому. Коли кількість дефокусу становить 10 і -10 мм, сполуки ламаються у матеріалі основи далеко від сварки. У цьому випадку міцність на розтяг та витяг сполук є високою.

Рис.8 Розтягувальна сила H вузла під різні розфокусування кількості

Рис.9 Злам позиції вузла під різні розфокусування кількості

3 Висновок

- Швидкість з'єднання, лазерна потужність та дефокусування променя мають значний вплив на формування шва для 1 мм товсте нержавіюча сталь 304 стальні листи. Коли швидкість зварювання збільшується від малих до великих значень, формування шва зміни від повністю розділених, добре сформованих, до незавершеного зварювання; Якщо лазерна потужність занадто мала або занадто велика, чутливість проникнення при зварюванні буде більшою; коли лазерна потужність становить 100 Вт, дефокус 0 мм, а швидкість зварювання 10 м/хв, зварювальний шов буде сформований краще. Збільшення кількості дефокусу сприяє покращенню формування шва, що збільшує ширину зварювального шва, значно зменшує чутливість до перфорації, а також збільшує діапазон параметрів сварювання.

- Форма у屠ху при відфокусуванні на рівні 10 та -10 мм добра, дефектів немає; Режим кристалізації металу шва — це FA кристалізація, яка складається з аустеніту γ і неповністю перетвореного δ ферриту. Феррит має різні форми, включаючи велику кількість скелетного ферриту та невелику кількість пластинчастого ферриту; Структура шва головним чином зростає стовпчасто у напрямку <100>. Більшість розмірів зерен у зоні шва мали, а середній розмір зерен менше 100 μm. Залишаються стовпчасті кристали більшого розміру, в діапазоні від 100 до 400 μm.

- Коли кількість дефокусу становить 10, - 10 мм, співєднання має високу розтягувальну міцність та витягу, а позиція перелому є розташована у матеріалі. Проте, коли кількість дефокусу становить 0 мм, якість співєднання зменшується, і перелом Pozицiя закрити відбувається до шва.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR