Hidrojen yakıtlı araçlar Çin'de yeni enerji araçlarının geliştirilmesi için ana teknik yollardan biridir. güçlü dayanıklılık, düşük gürültü ve sıfır emisyon gibi avantajları ile, en iyi yeni enerji araçlarının geliştirilmesi için yönlendirme. Yakıt hücreleri hidrojen enerjisi taşıtlarının ana güç kaynağıdır ve aracın performansını etkileyen önemli bir faktör. bipolar plak, yakıtın ana bileşenlerinden biridir. hücre. Paslanmaz çelik, mükemmel damgalaması nedeniyle yakıt hücresi bipolar plakaların büyük ölçekli seri üretimi için uygundur. performans, yüksek elektrik iletkenliği, düşük fiyat, çeşitli üretim yöntemleri ve iyi mekanik özellikler.

The kaynaklama paslanmaz çelik levhalarının üretimi yakıt hücresi bipolar plakaların üretim sürecinde önemli bir işlemdir. Kaynak kaynak kullanıldığında, ısı girişi nispeten büyüktür, bu da kolayca büyük kaynaklara neden olabilir paslanmaz çelik levhaların kaynaklanmasına elverişli olmayan deformasyonlar. Bu makalede fiber lazer kullanılıyor 1 mm kalınlığında 304 paslanmaz çelik levhaları üzerinde kaynak araştırması, farklı süreç parametrelerinin kaynak oluşumu ve kaynak kusurları ve eklemlerin mikrostructure ve mekanik özelliklerini analiz farklı özellikler, lazer Kaynağı 304 paslanmaz çelikten yapılmış. ince levhaların uygulanması.

1 Test malzemeleri ve yöntemleri

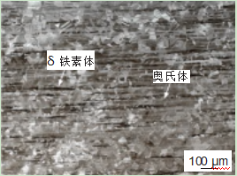

Test malzemesi, 1 mm kalınlığında soğuktan valye edilmiş 304 paslanmaz çelik levhasıdır ve kimyasal bileşimi Tablo 1'de gösterilmiştir. Şekil 1 esas olarak austenit olan paslanmaz çelik temel metal yapısını göstermektedir. yönü, ve az miktarda ferrit yapısı, austenit katmanları arasında kalır.

Tab.1 Kimyasal bileşim 304 paslanmaz çelik (t) %)

|

C |

Mn |

Evet. |

Sahip |

P |

Cr |

Ni |

Fe |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

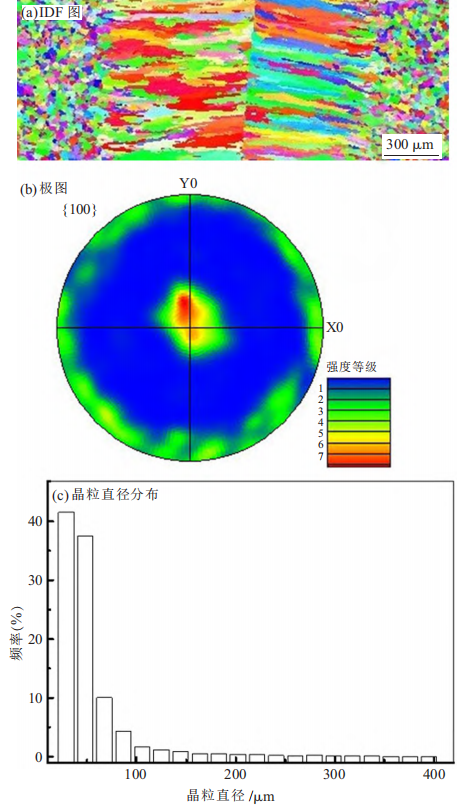

Şek.1 Mikrostrüktüre 304 paslanmaz çelik temel m - Evet.

Kaynak ekipmanları yls-10000 fiber lazer. Lazerin maksimum çıkış gücü 10 kw'dır, odak uzaklığı 300 mm, çıkış dalga boyu 1070 nm ve odak noktasındaki nokta çapı 0,72 mm'dir. Farklı lazer gücü p, kaynak hızı v ve ışın odaklanış miktarı d kullanın ve plakayı kaynak için analiz edin.

çeşitli işlem parametrelerinin formlama üzerindeki etkisi. Kaynaklama sürecinde koruma için argon gazı kullanıldı. ve gaz akış hızı 15 l/dakikaydı. Kaynaktan sonra, örneği almak için tel kesimi kullanıldı. öğütme ve cilalama sonrası, Korozyon için fecl3 rejansi kullanıldı. makroskopik morfolojisi gözlemlemek için bir stereo mikroskop kullanıldı saldırma kesiminin mikrostrüktürünü gözlemlemek için bir metallografik mikroskop kullanıldı.

Örnekler titreşimi ve cilalanarak, tanelerinin yönelimi ve boyutu analiz edildi. elektron geri dağıtım difraktometresi (ebsd). kaynaklı eklemler zwick-z100 kullanılarak gerildi. oda sıcaklığında germe test makinesi ve eklem germe hızı 0,5 mm/min idi.

2 Test sonuçları ve analizleri

2.1 Çeşitli işlem parametrelerinin kaynak dikiş oluşumuna etkisi

Şekil 2 kaynak hızının kaynak oluşumuna etkisini gösterir. ışın odaklanışı 0 mm.İlmek hızı 5 m/dakikada olduğunda, plakanın tamamen bölünmüş olduğunu görebilirsiniz lazerin etkisi altında; kaynak hızı 8 m/min'e yükseldiğinde, kaynak keskinleşir ve bazı yerlerde tam olarak nüfuz eden delikler vardır.Istihsal hızı 10 m/min'e kadar artmaya devam ettiğinde, kaynak yüzeyi ve arkası düz ve sürekli ve yanma olayı yoktur. Bu noktada, kaynakın genel şekli daha iyi, ancak arka tarafta hafif bir alt kesik vardır; Hız 12 m/min'e ulaştığında, kaynakın arkasında yeterli bir nüfuz yoktur.

Şekil 2 Kaynak oluşum altında farklı kaynaklama hız

(P =100W, D =0mm )

Saldırma hızının formaya önemli bir etkisi olduğu görülüyor. ışının doğrusal enerjisi yüksektir, erimiş havuzdaki metal güçlü bir şekilde buharlaşır, buhar reaksiyon kuvveti güçlüdür. Ancak erimiş havuzun derinliği küçüktür. Yüksek hızlı metal buharının etkisi altında, sıvı erimiş havuz metali kolayca dışarı fırlayabilir derin erimiş deliğin arkasından ve erimiş havuzdan sıçrama şeklinde kaçış, ya da tüm erimiş havuz metali tamamen altından atılır. Kaynak hızı arttıkça, doğrusal enerji azalır, buharlaşma reaksiyon kuvveti üretilir erimiş havuzdaki metal azalır ve erimiş havuzdaki metal üzerindeki etki azalır; erimiş havuz metalinde üretilen metal tüpünün bükme açısı daha büyük olur, ve buharlaşma reaksiyon kuvveti erimiş havuzun dibinden arkaya doğru kaydırılmıştır erimiş havuz, kaynak oluşumunun iyileştirilmesine yardımcı olur.

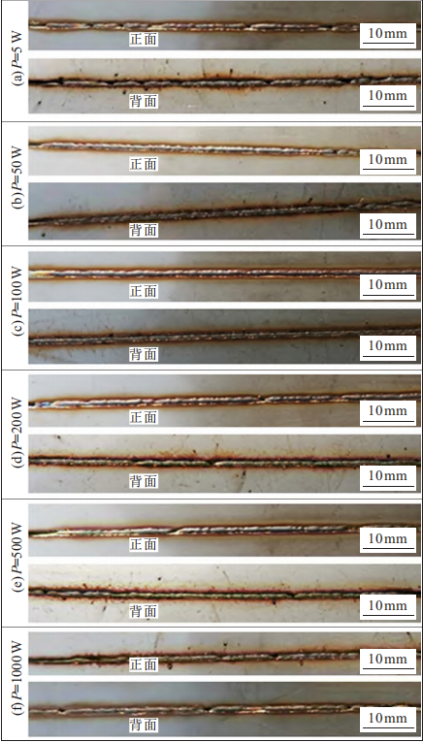

Şekil 3 farklı lazer güçleri altında kaynak dikiş oluşumunu göstermektedir. lazer Kaynağı hız 10 m/min ve ışın odaklanışı 0 mm'dir. 5 w'den 1000 w'ye kadar, 1 mm paslanmaz çelik levhasının tam bir şekilde nüfuz edilmesi sağlanır. ama farklı lazer güçleri şekillendirme üzerinde daha büyük bir etkiye sahiptir. Lazer gücü 5 w olduğunda, kaynak genişliği nispeten dar, kaynakta birçok yanma deliği vardır, arkasında da çok küçük sıçrama parçacıkları var. Güç 50 w'ye yükseldiğinde, genişlik kaynak artışları ve yanma derecesi azalır. Güç 100 w'ye yükseldiğinde, kaynak dikişinin artık yanma kusurları yoktur ve kaynak dikişinin iki taraflı oluşumu daha iyidir bu saatte.

Lazer gücü 500 w olduğunda, genel kaynak şekli iyi, ama az sayıda yanık delikleri ortaya çıkacak. Güç 1000 w'ye yükseldiğinde, kaynak genişliği artmaya devam eder. bu nedenle, kaynakların yanması sonucu oluşan delik sayısı da önemli ölçüde artmaktadır. ışın odaklanışı 0 mm, lazer gücü küçük veya büyük olduğunda, kaynak dikişinin yanma geçirmeye duyarlılığı daha büyüktür. Sadece orta derecede lazer gücü iyi kaynak dikiş oluşumunu sağlayabilir. düşüktür, erimiş havuzun hacmi çok küçüktür ve sadece küçük bir reaksiyon kuvveti metal buharlaşması gerektirir kaynak metalinin altından çıkmasına ve ilgili yerlerde yanma delikleri oluşturmasına neden olmak. Lazer gücü yüksek olduğunda, metal buharlaşmasının reaksiyon gücü daha büyüktür, bu da kolayca yanmaya neden olabilir - Saldırmanın.

Şek.3 Kaynak oluşum at farklı kaynak po - Evet.

(v =10m/dak ,D =0mm)

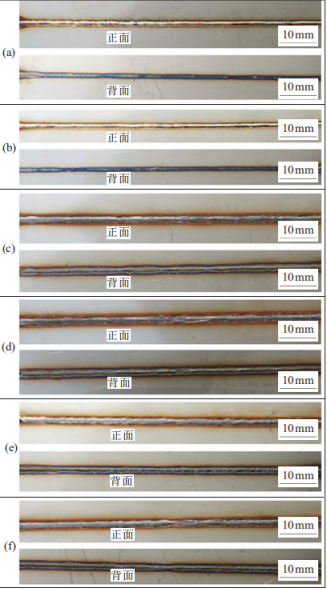

Şekil 4 ışın odaklanmasının kaynak dikiş oluşumuna etkisini göstermektedir. ışın odaklanmasının 0 mm olduğu sonuçlar burada, ışın odaklanmasının 10 ve - 10 mm olduğu durumlarda sonuçları gösteririz. Şekil 4 (a) ve (b) 'de gösterildiği gibi, ışığın odaklanmasının 10 mm olduğu ve kaynak hızı 10 m/min, lazer gücü 100 w'den 3000 w'ye yükseltilse bile, plakanın arkası kaynaklanamaz. Lazer kaynak süreci sırasında derin nüfuz deliklerinin üretildiğine göre, lazer kaynak bölünür i̇ki modda: ısı iletim kaynak ve derin nüfuz kaynak. Bu eşiğin ötesinde, lazer kaynak, genellikle kullanılan bu eşiğin, ısı iletim kaynak ve derin nüfuz kaynak arasındaki oran olarak tanımlanır. laser gücü nokta çapına veya lazer gücü nokta alanına. Bu nedenle, odaklanmanın miktarı arttıkça, aynı lazer gücü ve kaynak hızı altında, l saldırma değişecek derin penetrasyon kaynaklılık ısı iletken kaynaklılık ve penetrasyon derinliği buna göre düşecek.

(A) P =100W ,v =10m/dak ,D =10mm ,(b) P =3000W ,v =10m/dak ,

D =10mm ,(c) P =100W ,v =6m/dak ,D =10mm ,d) P =3000W ,

v =6m/dak ,D =10mm ,(e) P =100W ,v =6m/dak ,D =-10mm ,

(f) P =3000W ,v =6m/dak ,D =-10mm

Şek.4 Kaynak oluşum - Ne? r farklı odaklanmayı kaybediyor. miktarlar

Bu nedenle odaklanmazlık miktarı 10 mm olduğunda, kaynak modu termal iletkenlik kaynakıdır. kaynak genişliği büyük ve derinliği küçük. lazer enerjisi üzerine yoğunlaşır erimiş havuzun yüzeyi ve nüfuz yeteneği sınırlıdır. Bu nedenle, plakanın penetrasyonu mümkün değildir. daha yüksek kaynak hızlarında ve daha geniş bir güç aralığında elde edilir. kaynak hızı 6 m/min'e düştüğünde, ısı girişinin artması kaynak tamamen nüfuz yapar, kaynak genişliği daha büyük ve ön ve - 10 mm'lik odaklanmazlık miktarı ve kaynak hızı: 6 m/min, kaynak dikiş oluşumu da 4 (e) ve (f) şeklinde gösterildiği gibi iyidir.

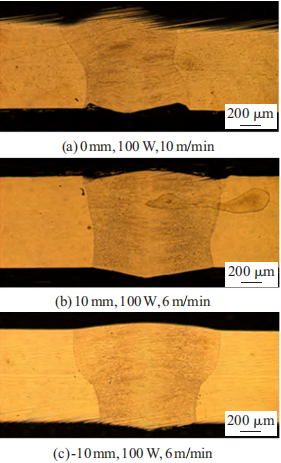

2.2Kaynaklı eklemlerin yapısı

Şekil 5 farklı ışın odaklanmazlık miktarları altında eklemin morfolojisini gösterir. farklı süreçler, hiçbir çatlak, gözenek ve eklemlerde diğer kusurlar. miktarı 0 mm, alt kesim kusurları kaynak arkasında ortaya çıkacak ve güçlü buharlaşma nedeniyle

bu noktada kaynak metal, erimiş havuzdaki rahatsızlık büyüktür ve birleşik füzyon hattı - 10 mm veya - 10 mm'lik odaklanmazlık miktarı olduğunda, hem kaynakların ön ve arka tarafları konveks bir şekil gösterir ve erime genişliği artar.

Fig.5 Eklem yeri morfoloji altında farklı odaklanmayı kaybediyor. miktarlar

Şekil 6 kaynak metalinin mikrostructurunu gösterir. Şekil 6 (a) merkeze yakın kaynak yapısını gösterir. Şekil 6 (b) ısı etkilenen bölgeye yakın kaynak yapısını gösterir. Görüldüğü gibi, katma metal yapısı kenardan merkeze doğru açıksel sütunlu kristal büyümesi göstermektedir ve taneler

saldırının ısıdan etkilenen bölgesi önemli ölçüde büyümüyor.

Fig.6 Mikrostrüktüre farklı parçalardan ile ilgili eklem

Kaynakın farklı parçalarının soğutma hızları ve kaynakın farklı bileşimleri ferritin büyük miktarda iskelet ferrit ve küçük miktarda lat benzeri ferrit de dahil olmak üzere farklı şekillerde olurlar. Eklemlerin büyüme yönünü ve tahıl boyut dağılımını daha fazla gözlemlemek için, Şekil 7 ebsd'yi gösterir. eklemin analizi. Temel metal, bir tanelik büyüklüğünde eşit eksik tanelerden oluştuğunu görebilirsiniz. 10 ila 30 μm arasında. kaynak yapısı çoğunlukla < 100> yönünü takip eder ve karşıt sütun büyümesi gösterir. saldırma alanındaki tahıl boyutlarının çoğu küçüktür, ortalama tahıl boyutu 100 μm'den daha küçük ve sütunlu tanelerin geri kalanı 100-400 μm arasında değişen daha büyüktür.

Fig.7 EBSD analiz ile ilgili eklem yeri str ucture

2.3 eklemlerin mekanik özellikleri

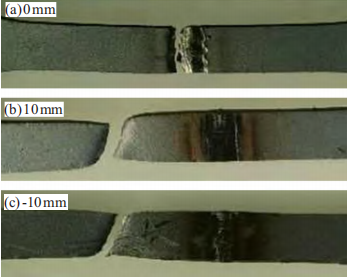

Şekil 8 ve 9 farklı odaklanmazlık miktarlarında eklemin germe dayanıklılığını ve kırılma konumunu göstermektedir. Odaklanmazlık miktarı 0 mm olduğunda, eklemin kırık pozisyonunun kaynak ve temel metal, çünkü bu zamanda kolayca gerginlik neden olan eklemin arkasında bir alt kesik vardır konsantrasyon ve kırık. odaklanmanın miktarı 10 ve - 10 mm olduğunda, tüm eklemler temel metalde kırılır. bu noktada, eklemlerin germe gücü ve uzatma gücü yüksek.

Şekil.8 Çekme sert h altındaki eklem farklı odaklanmayı kaybediyor. miktarlar

Fig.9 Kırık pozisyonlar birleştirme t altında farklı odaklanmayı kaybediyor. miktarlar

3 sonuç

- Kaynak hızı, lazer gücü ve ışın odaklanışı 1 mm kaynak oluşumunda önemli bir etkiye sahiptir kalın 304 paslanmaz çelik levhalar. kaynak hızı küçükten büyüke arttıkça, kaynak dikiş oluşumu değişiklikler tamamen ayrılmış, iyi şekillendirilmiş, tamamen kaynaklanmamışsa;laser gücü çok küçük veya çok büyükse, kaynak penetrasyonunun hassasiyeti daha büyük olacaktır; lazer gücü 100 w olduğunda odaklanmanın kesilmesi 0 mm'dir. ve kaynak hızı 10 m/min, kaynak daha iyi oluşacak. artış odaklanmanın miktarında i̇şe yarıyor kaynak dikiş oluşumunun iyileştirilmesine, kaynak dikişinin genişliğini arttırmasına, duyarlılığı büyük ölçüde azaltır. perforasyon ve kaynak parametrelerinin aralığını artırır.

- 10 ve - 10 mm odaklanmazlık miktarı olan eklemin kesit şekli iyi ve kusur yoktur; Kaynak metalinin katılaşma şekli, austenit γ an'dan oluşan fa katılaşmasıdır. d tamamıyla dönüştürülmemiş δ ferrit. Ferrit, büyük miktarda iskelet ferrit de dahil olmak üzere farklı şekiller gösterir. ve küçük miktarda lat benzeri ferrit; Kaynak yapısı esas olarak <100> yönü boyunca sütun halinde büyür. Kaynak alanındaki taneler büyüklüğünün çoğu küçüktür, ve ortalama taneler 100 μm'den küçüktür. Kalan sütun kristaller 100-400 μm arasında değişen büyüklükte.

- Odaklanmazlık miktarı 10, - 10 mm olduğunda, eklem yüksek germe dayanıklılığına ve uzanmasına sahiptir ve kırık pozisyonu iS ancak odaklanmanın miktarı 0 mm olduğunda eklemin performansı azalır ve kırık konum kapat - Saldırıma.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR