รถไฟฟ้าไฮโดรเจนเป็นหนึ่งในเส้นทางทางทางเทคนิคหลักสําหรับการพัฒนารถพลังงานใหม่ในจีน ข้อดีของพวกเขา เช่น ความทนทานสูง เสียงต่ํา และการปล่อยไฟฟ้าไม่ออก การนําทางในการพัฒนารถพลังงานใหม่ เซลล์เชื้อเพลิงเป็นแหล่งพลังงานหลักของรถพลังงานไฮโดรเจน และเป็นปัจจัยสําคัญที่ส่งผลต่อผลงานของรถยนต์ โทรศัพท์มือถือ เหล็กไร้ขัดเหมาะสําหรับการผลิตขนาดใหญ่ของแผ่นสองขั้วของเซลล์เชื้อเพลิง เนื่องจากการตรา ผลประกอบการ การนําไฟฟ้าสูง ราคาถูก วิธีการผลิตที่หลากหลาย และคุณสมบัติทางกลที่ดี

ตัว การปั่น ของแผ่นเหล็กไร้ขัดเป็นกระบวนการหลักในการผลิตของแผ่นสองขั้วของเซลล์เชื้อเพลิง เมื่อการปั่นแบบ arc welding ใช้ในการปั่น ความร้อนที่เข้าค่อนข้างใหญ่ ซึ่งสามารถทําให้ปั่นขนาดใหญ่ได้ง่าย การปรับปรุงรูปแบบที่ไม่เหมาะสมกับการปั่นแผ่นเหล็กไร้ขัด บทความนี้ใช้ไฟเบอร์เลเซอร์ในการดําเนินการ การวิจัยการปั่นบนแผ่นเหล็กไร้ขัดเหล็ก 304 ขนาด 1 มม. การปั่นและปั่นอาการบกพร่อง และวิเคราะห์โครงสร้างเล็กและคุณสมบัติกลของข้อต่อ รายละเอียดที่แตกต่างกัน การเชื่อมเลเซอร์ ของเหล็กดัดเหล็ก 304 ให้คําแนะนําเกี่ยวกับวิศวกรรมปฏิบัติ การใช้แผ่นบาง

1 วัสดุและวิธีการทดสอบ

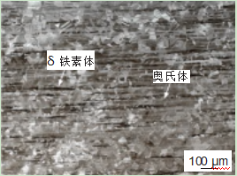

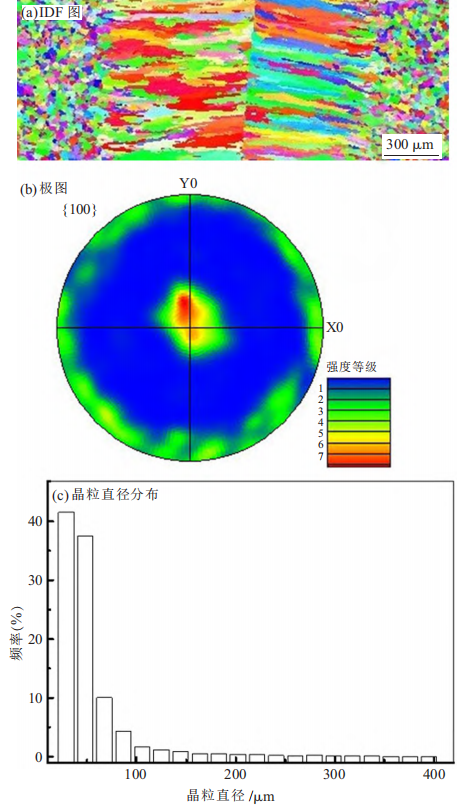

วัสดุทดสอบคือแผ่นเหล็กดัดเย็น 304 ขนาด 1 มม. และองค์ประกอบทางเคมีของมันแสดงอยู่ในตารางที่ 1 รูปที่ 1 แสดงโครงสร้างโลหะพื้นฐานของเหล็กไร้ขัดเหล็ก ซึ่งเป็น austenite ส่วนใหญ่ และมีโครงสร้างเฟอริตจํานวนเล็ก ๆ อยู่ระหว่างชั้นออสเทนไท

แท็บ 1 เคมี ส่วนประกอบ ของ 304 สแตนเลส เหล็ก (wt %)

|

C |

Mn |

ใช่ |

S |

พ |

CR |

นี |

fe |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

รูปที่ 1 องค์ประกอบเล็ก ของ 304 สแตนเลส เหล็ก ฐาน M อัตรา

อุปกรณ์ปั่น คือ yls-10000 เลเซอร์ไฟเบอร์ พลังงานออกสูงสุดของเลเซอร์คือ 10 kw ความยาวจุดเฉพาะคือ 300 mm, ความยาวคลื่นออกคือ 1070 nm และเส้นผ่าตัดจุดที่จุดเฉพาะคือ 0.72 mm ใช้พลังงานเลเซอร์ p ที่แตกต่างกัน ความเร็วการผสมผสาน v และจํานวน defocus ธ อร์ d เพื่อผสมผสานแผ่นและวิเคราะห์

ผลของปารามิเตอร์กระบวนการที่แตกต่างกันในการปั้น และอัตราการไหลของก๊าซคือ 15 ลิตร/นาที หลังจากการผสมผสาน การตัดสายไฟถูกใช้ในการเก็บตัวอย่าง หลังจากการบดและเลือง ใช้สารปฏิกิริยา fecl3 สําหรับการเกรด ของส่วนผสมและใช้กล้องจุลทรรศน์โลหะในการสังเกตโครงสร้างจุลทรรศน์ของผสม

ตัวอย่างถูกสั่นและเคลือบ และการนําทิศทางและขนาดของเมล็ดพืชมาวิเคราะห์ โดยใช้ อิเล็กตรอน backscatter diffractometer (ebsd) สายต่อผ่าตัดถูกยืดโดยใช้เครื่อง zwick-z100 เครื่องทดสอบความยืดที่อุณหภูมิห้อง และอัตราการยืดข้อคือ 0.5 mm/min

2 ผลการทดสอบและการวิเคราะห์

2.1 อิทธิพลของปารามิเตอร์กระบวนการที่แตกต่างกันต่อการสร้างเย็บปั่น

รูปที่ 2 แสดงผลของความเร็วการผสมผสานกับการสร้างผสมผสาน ความสับสนของรังสีคือ 0 mm.it สามารถเห็นว่าเมื่อความเร็วการปั่นคือ 5 m/min, แผ่นถูกแยกโดยสิ้นเชิง โดยการทํางานของเลเซอร์ เมื่อความเร็วการผสมเพิ่มขึ้นถึง 8 m/min การผสมจะไม่ต่อเนื่องและ มีรูที่เจาะเข้าไปเต็มที่ในบางจุด เมื่อความเร็วการปั่นเพิ่มขึ้นต่อเนื่องถึง 10 m/min พื้นผิวและด้านหลังของสอเป็นเรียบและต่อเนื่อง และไม่มีปรากฏการณ์การเผาไหม้ ในเวลานี้ รูปแบบของสอยผสมรวมดีกว่า แต่มีการตัดเล็กน้อยในด้านหลัง เมื่อความเร็วถึง 12 m/min จะไม่มีการเจาะเข้าไปในด้านหลังของสอ

รูป 2 สายผสม การจัดตั้ง ภายใต้ แตกต่าง การปั่น ความเร็ว

(พ = 100 ว, D =0 มม )

สามารถเห็นได้ว่าความเร็วในการผสมผสานมีผลกระทบที่สําคัญต่อการพัฒนา พลังงานเส้นของรังสีสูง โลหะในสระหลอมหลอมระเหยอย่างแรง และแรงปฏิกิริยาของควายที่เกิดขึ้นนั้นแข็งแรง แต่ความลึกของสระน้ําหลอมเหลืองนั้นเล็ก ภายใต้การกระทําของระเหยโลหะความเร็วสูง, โลหะสระเหลวหลอมสามารถรวดเร็วง่าย ๆ ออก จากด้านหลังของหลุมหลอมหลอมลึก และหลุดออกจากสระหลอมหลอมในรูปของกระจาย หรือแม้แต่โลหะสับสลายทั้งหมดของสระว่ายน้ําจะถูกโยนออกไปจากด้านล่างโดยสิ้นเชิง เมื่อความเร็วการปั่นเพิ่มขึ้น พลังงานเส้นลดลง แรงปฏิกิริยาการเหยื่อ ในสระเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหลืองเหล มุมการหันของลมโลหะที่เกิดในโลหะสระเหลืองหลอมมากขึ้น และแรงปฏิกิริยาระเหยเป็น biased จากด้านล่างของสระหลอมหลอมไปยังด้านหลังของ สระน้ําหลอม ซึ่งช่วยให้การสร้างสภาพของสับชะลอดีขึ้น

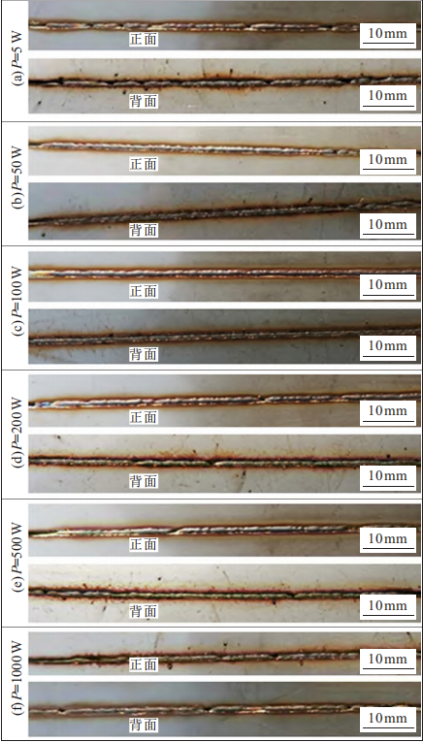

รูปที่ 3 แสดงการสร้างเย็บสอยภายใต้ความแรงเลเซอร์ที่แตกต่างกัน การเชื่อมเลเซอร์ ความเร็วคือ 10 m/min และความสับสนของรังสีคือ 0 mm.it สามารถเห็นว่าเมื่อพลังงานเลเซอร์เพิ่มขึ้น จาก 5w ถึง 1000w จะได้รับการเจาะเข้าไปอย่างสมบูรณ์แบบของแผ่นเหล็กไร้ขัด 1 มิลลิเมตร แต่พลังเลเซอร์ที่แตกต่างกัน มีผลต่อการสร้างที่ใหญ่กว่า เมื่อพลังงานเลเซอร์ 5 w ความกว้างของสอค้อนของเหล็กค่อนข้างแคบ มีรูที่เผาผ่านในสอค้อนของเหล็กมากมาย และมีเศษกระจายน้ําเล็กๆมากมายอยู่ด้านหลัง เมื่อกําลังเพิ่มขึ้นถึง 50 w ความกว้าง ของการผสมผสานเพิ่มขึ้นและระดับการเผาผ่านลดลง เมื่อพลังงานเพิ่มขึ้นถึง 100 w ผ่าผ่าไม่มีอาการบาดเจ็บจากการเผาไหม้อีกต่อไป และการสร้างสองด้านของผ่าผ่าเป็นสิ่งที่ดีขึ้น ในเวลานี้

เมื่อพลังงานเลเซอร์อยู่ที่ 500 w รูปแบบการผสมผสานโดยรวมดี แต่จํานวนน้อยของ จะมีรูที่เผาไหม้ เมื่อกําลังเพิ่มขึ้นถึง 1000 w ความกว้างของสับยังคงเพิ่มขึ้น แต่จํานวนของรูที่เกิดจากการเผาไหม้ผ่านของสอยด้วยเพิ่มขึ้นอย่างสําคัญ ความละเอียดของรังสีคือ 0 mm เมื่อพลังงานเลเซอร์เล็กหรือใหญ่ ความรู้สึกของสายผสมผสานต่อการเผาไหม้ เป็นที่ยิ่งใหญ่กว่า เพียงพลังงานเลเซอร์ปานกลางสามารถรับประกันการสร้างเย็บดี น้อย, ปริมาณของสระหลอมหลอมเป็นเล็กมาก, และเพียงแรงปฏิกิริยาเล็ก ๆ ของการเหยื่อโลหะที่จําเป็น เพื่อทําให้โลหะเชื่อมออกมาจากด้านล่าง และสร้างรูเผาผ่านที่ตรงกัน เมื่อพลังงานเลเซอร์สูงแรงปฏิกิริยาของการเหยื่อโลหะใหญ่กว่า ซึ่งสามารถนําไปสู่การเผา ของสอย

รูปที่ 3 สายผสม การจัดตั้ง ที่ แตกต่าง การปั่น po แวร์ส

(V = 10 ม./นาที ,D =0 มม)

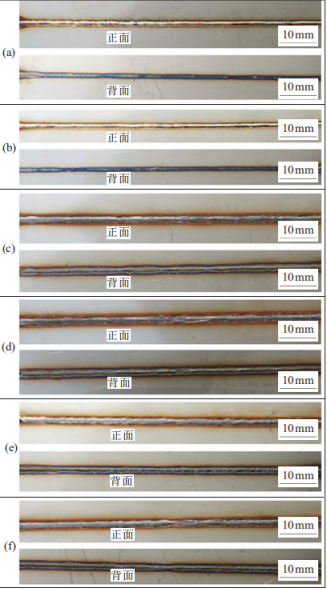

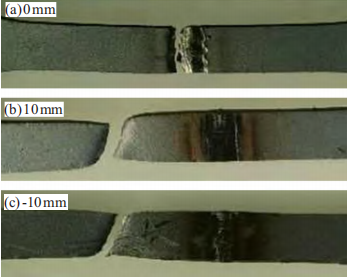

รูปที่ 4 แสดงผลของการหลุดความสนใจของรังสีบนการสร้างเย็บการผสมผลเมื่อการหลุดความสนใจของรังสีเป็น 0 มม แสดงในรูป 2 และ 3 ที่นี่เราแสดงผลโดยหลักการเมื่อความสับสนของรังสีคือ 10 และ - 10 มม. ตามที่แสดงในรูป 4 ((a) และ (b) เมื่อความสับสนของรังสีคือ 10 mm และความเร็วการปั่นคือ 10 m/min แม้ว่ากําลังเลเซอร์จะเพิ่มขึ้นจาก 100w เป็น 3000w ด้านหลังของแผ่นไม่สามารถ welded ผ่าน โดยพิจารณาว่ามีการสร้างรูลึกในระหว่างกระบวนการผสมด้วยเลเซอร์หรือไม่ เป็นสองรูปแบบ: การปั่นแบบนําไฟและปั่นแบบเจาะลึก มีขั้นต่ําระหว่างสองรูปแบบ. ยิ่งกว่าขั้นต่ํานี้, การปั่นเลเซอร์จะเปลี่ยนจาก การปั่นแบบการนําไฟฟ้าทางความร้อนกับการปั่นแบบเจาะลึก โดยทั่วไปใช้ขั้นต่ํานี้ถูกอธิบายว่าเป็นสัดส่วนของ แรงเลเซอร์ต่อเส้น径 หรือ แรงเลเซอร์ต่อพื้นที่ จุดรังสีจะใหญ่ขึ้น ภายใต้พลังเลเซอร์และความเร็วการปั่นเดียวกัน L การปั่น จะเปลี่ยนจาก การปั่นผ่านลึกไปสู่การปั่นผ่านการนําความร้อน และความลึกของการปั่นผ่านจะลดลงตามนั้น

(A) พ = 100 W ,V = 10 ม./นาที ,D = 1 0มม ,(b) พ = 3000 W ,V = 10 ม./นาที ,

D = 10 มม ,(c) พ = 100 W ,V = 6 ม./นาที ,D = 10 มม ,(d) พ = 3000 W ,

V = 6 ม./นาที ,D = 10 มม ,(e) พ = 100 W ,V = 6 ม./นาที ,D = -10มม ,

(f) พ = 3000 W ,V = 6 ม./นาที ,D = -10มม

รูปที่ 4 สายผสม การจัดตั้ง หนองหญ้า R แตกต่าง การหลุดความสนใจ จํานวน

ดังนั้นเมื่อปริมาณการหลุดความสนใจเป็น 10 มม., รูปแบบการผสมคือการผสมการนําไฟทางความร้อน. ในเวลานี้, ความกว้างของสอยใหญ่และความลึกเล็ก. พลังงานเลเซอร์มุ่งเน้นไปที่ พื้นผิวของสระน้ําหลอมและความสามารถในการเจาะเข้าไปจํากัด ดังนั้นการเจาะทะลุของแผ่นไม่สามารถ ได้สําเร็จในความเร็วการผสมที่สูงขึ้นและในช่วงกําลังที่กว้างกว่า เมื่อความเร็วการผสมลดลงถึง 6 m/min การเพิ่มความร้อนในตัวทําให้สอยซ้อนเจาะเข้าไปโดยสิ้นเชิง ความกว้างของสอยซ้อนใหญ่กว่าและด้านหน้าและ หลังมีรูปร่างดีขึ้น เช่นที่แสดงในรูป 4 (c) และ (d) เมื่อปริมาณการหลุดความสนใจคือ - 10 มิลลิเมตรและ ความเร็วการปั่นคือ 6 m/min การสร้างเย็บสวมก็ดีเช่นกัน ดังที่แสดงในรูป 4 (e) และ (f)

2.2โครงสร้างของสับสาน

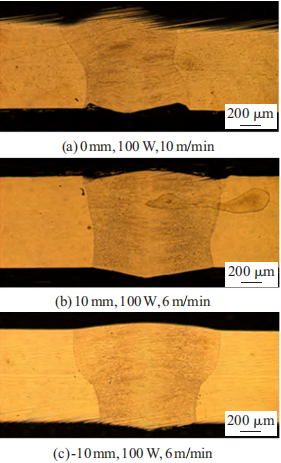

ภาพที่ 5 แสดงรูปร่างของข้อต่อเนื่องภายใต้ปริมาณ defocus แสงที่แตกต่างกัน การทํางานที่แตกต่างกัน, ไม่มีรอยแตก, ช่องโป่งและความบกพร่องอื่น ๆ ในข้อ. จํานวนคือ 0 มม, ความบกพร่อง undercut จะเกิดขึ้นบนด้านหลังของสอย, และเนื่องจากการระเหยแรง

ของโลหะสับในเวลานี้ ความรุนแรงในสระหลอมหลอมใหญ่และสายการหลอมรวม ไม่สมองกันทางด้านซ้ายและขวา เมื่อปริมาณการหลุดความสนใจเป็น 10 หรือ - 10 มิลลิเมตร ด้านหน้าและด้านหลังของสอแสดงลักษณะคอนเว็กซ์ และความกว้างของการหลอมเพิ่มขึ้น

รูป 5 ข้อต่อ ลักษณะ ภายใต้ แตกต่าง การหลุดความสนใจ จํานวน

รูปที่ 6 แสดงโครงสร้างเล็กของโลหะสอด รูปที่ 6 ((a) แสดงโครงสร้างของสอดใกล้ศูนย์กลาง ภาพ 6 (b) แสดงโครงสร้างของสอใกล้กับโซนที่ได้รับผลกระทบจากความร้อน มันสามารถเห็นว่า โครงสร้างการเชื่อมแสดงการเจริญตัวของผลึกแบบคอลัมนาร์อย่างชัดเจนจากขอบไปยังศูนย์กลาง และเมล็ดผลึกใน

โซนที่ได้รับผลกระทบจากความร้อนของสอไม่เติบโตอย่างสําคัญ

รูป.6 องค์ประกอบเล็ก ของส่วนที่แตกต่างกัน ของ สายต่อ

อัตราการเย็นของส่วนต่าง ๆ ของสอยและส่วนประกอบต่าง ๆ ของสอยทําให้เฟอริท มีรูปแบบที่แตกต่างกันมาก รวมถึงจํานวนมากของฟีริตกระดูก และจํานวนน้อยของฟีริตคล้ายกับลัด เพื่อสังเกตเพิ่มเติมแนวโน้มการเติบโตของเมล็ดพันธุ์ร่วมและการกระจายขนาดเมล็ดพันธุ์, ภาพ 7 แสดง ebsd การวิเคราะห์ของข้อต่อ. มันสามารถเห็นว่าโลหะเบื้องต้นประกอบด้วยเมล็ดเมล็ด equiaxed ด้วยขนาดเมล็ด ของ 10 ถึง 30 μm โครงสร้างสอส่วนใหญ่จะปฏิบัติตามทิศทาง < 100> แสดงการเติบโตเสาตรงข้าม ไปทางการไหลของความร้อน.ขนาดเมล็ดส่วนใหญ่ในพื้นที่ผสมผสานเล็ก, ขนาดน้อยกว่า 100 μm และส่วนที่เหลือของเมล็ดคอลัมเนอร์มีขนาดใหญ่กว่า จาก 100 ถึง 400 μm

รูป.7 ebsd การวิเคราะห์ ของ ข้อต่อ สตร อุตตรา

2.3 คุณสมบัติทางกลของข้อต่อ

ภาพ 8 และ 9 แสดงความแข็งแรงในการดึงและตําแหน่งการแตกของข้อต่อส่วนที่มีความแตกต่างกัน มันสามารถพบว่าเมื่อปริมาณการหลุดความสนใจเป็น 0 มิลลิเมตร, สถานที่แตกของข้อคือการเชื่อมต่อระหว่าง สะสมและโลหะพื้นฐาน เพราะมี undercut บนด้านหลังของข้อร่วมในเวลานี้ ซึ่งง่ายที่จะทําให้เครียด การปรับความเข้มแข็งและการหัก เมื่อปริมาณการหลุดความเข้มแข็งอยู่ที่ 10 และ - 10 มิลลิเมตร ห่างจากสับในเวลานี้ ความแข็งแรงในการดึงและความยืดของข้อต่อส่วนทั้งสองสูง

รูป.8 การดึง仲 แข็งแรง H ของข้อต่อเนื่อง แตกต่าง การหลุดความสนใจ จํานวน

รูป.9 โรคสะเก็ดเงิน ตำแหน่งงาน ของการรวม t ภายใต้ แตกต่าง การหลุดความสนใจ จํานวน

3 สรุป

- ความเร็วการปั่น, พลังเลเซอร์, และการหลุดความสนใจของรังสีทั้งหมดมีผลกระทบที่สําคัญต่อการสร้างสรรค์ของสอ 1 มม หนา 304 สแตนเลส ผนังเหล็ก เมื่อความเร็วการผสมเพิ่มขึ้นจากขนาดเล็กเป็นขนาดใหญ่ การสร้างเย็บผสม การเปลี่ยนแปลง จากการแยกแยกอย่างสมบูรณ์แบบ และมีรูปร่างดี การปั่นไม่สมบูรณ์แบบ หากพลังเลเซอร์เล็กเกินไปหรือใหญ่เกินไป ความรู้สึกของการเจาะ weld จะใหญ่กว่า เมื่อพลังงานเลเซอร์คือ 100 w ความสับสนคือ 0 mm และความเร็วการปั่นคือ 10 m/min, การปั่นจะเป็นที่ดีกว่า. ในปริมาณการหลุดความสนใจ สนับสนุน เพื่อปรับปรุงการสร้างสายผสานการผสาน ซึ่งเพิ่มความกว้างของสายผสาน ลดความรู้สึกของโรคมาก ของ perforation และเพิ่มช่วงของปริมาตรการปั๊ม

- รูปแบบตัดข้ามของข้อต่อด้วยปริมาณการหลุดความสนใจ 10 และ - 10 mm เป็นสิ่งที่ดีและไม่มีความบกพร่อง รูปแบบการแข็งของโลหะสวมคือการแข็ง fa ซึ่งประกอบด้วย austenite γ an d ฟีริท δ ที่แปลงไม่สมบูรณ์ ferrite แสดงรูปแบบที่แตกต่างกัน รวมถึงจํานวนมากของ ferrite กระดูก และปริมาณเล็ก ๆ ของฟอริตคล้ายกับหินหิน โครงสร้างสลัดส่วนใหญ่ เติบโตเป็นคอลัมน์ตามทิศทาง <100> ขนาดเมล็ดส่วนใหญ่ในพื้นที่ผสมผสานเล็ก และขนาดเมล็ดเฉลี่ยต่ํากว่า 100 μm สายคอลัมน์ที่เหลือ คริสตัลมีขนาดใหญ่กว่ากัน ตั้งแต่ 100 ถึง 400 μm

- เมื่อปริมาณการหลุดความสนใจเป็น 10, - 10 mm, ข้อต่อมีความแข็งแรงในการยืดและความยืดหยุ่นสูงและตําแหน่งการแตก คือ ในวัสดุพื้นฐาน แต่เมื่อปริมาณการไม่เน้นอยู่ที่ 0 มิลลิเมตร ความสามารถของข้อต่อเนื่องลดลง และการแตก ตําแหน่ง ปิด ไปที่ที่เชื่อม

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR