Система лазерной роботизированной облицовки

Описание продукта

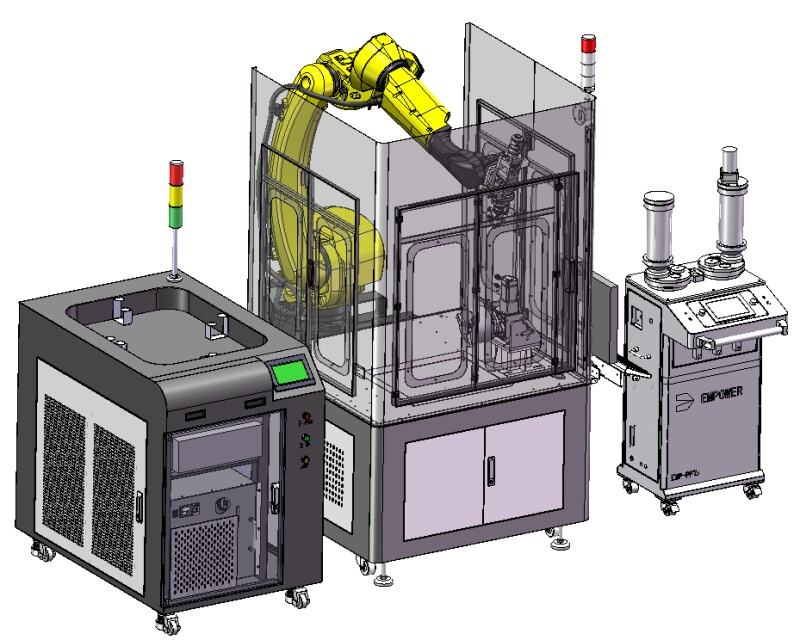

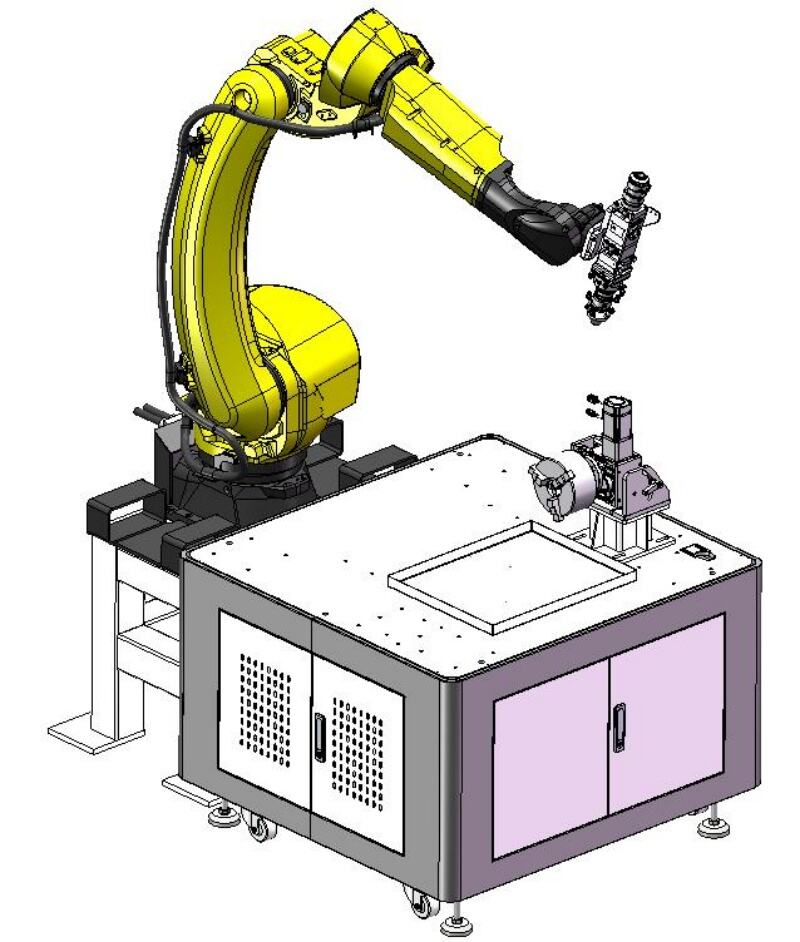

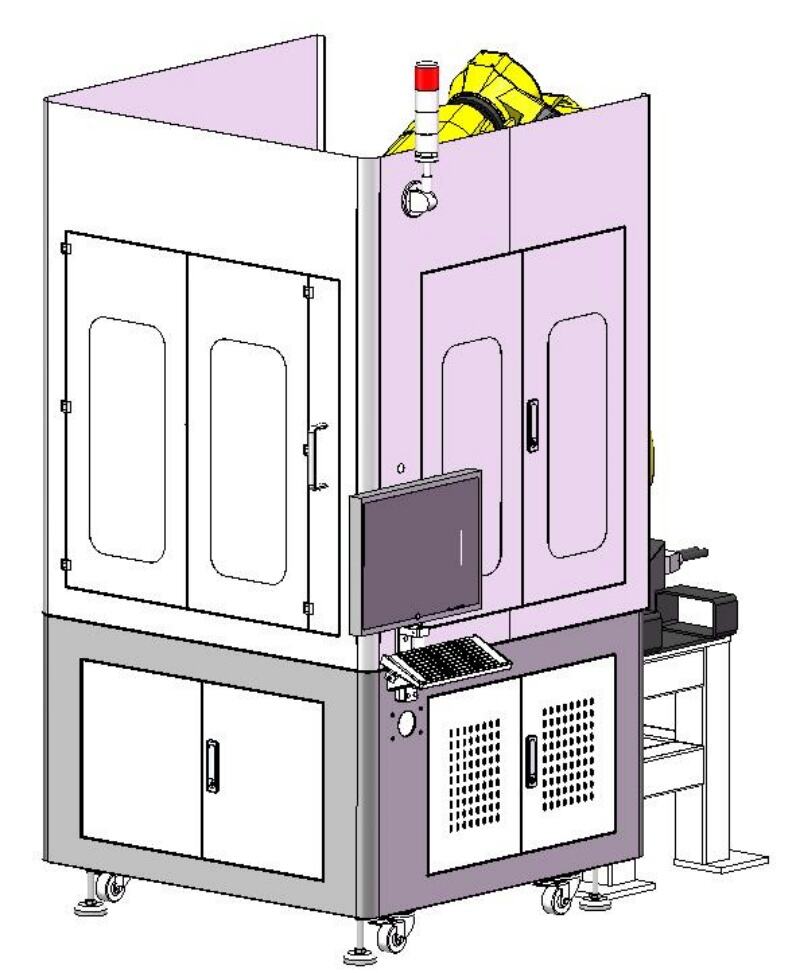

Вся система обработки включает в себя двойной пудеревой кормильщик, компоненты рабочего стола, промышленных роботов, лазерные головки, охладители, лазеры и т. д. Действующий механизм движения лазерной головы использует промышленных роботов, а часть скоб

Характеристики

| Серийный номер | Имя | Производители | Модель спецификации | Основные параметры | КОЛИЧЕСТВО |

| 1 | Лазерные волокна | Макс | Mfsc-3000x | 1. волоконно-лазерный лазер с выходной мощностью 3000 Вт; | 1 |

| 2. диапазон регулировки мощности: 10-100%; | |||||

| 3. длина волны 1080 (± 10 нм); | |||||

| ▲4. диаметр ядра волокна 600μm, длина 20m, интерфейс лоу; | |||||

| 5. краткосрочная стабильность питания (100% непрерывно > 1 ч): ±2% (максимум); | |||||

| 6、долговременная стабильность питания (100% непрерывно> 24 ч): ± 5% (максимум); | |||||

| 7. входное напряжение: 380 В; | |||||

| максимальное потребление энергии: 10 кВт; | |||||

| 9, минимальный радиус изгиба волоконно-оптического кабеля: 200 мм; | |||||

| 2 | Лазерная головка | Raytools | Bc104 | 1, интерфейс оптического волокна: ло; | 1 |

| 2. выдерживать мощность: 4 кВт; | |||||

| 3, коллимация 100 мм, фокусное расстояние 250 мм; | |||||

| 4. длина волны проекции: 1080nm; | |||||

| 5, диапазон фокусировки коллимации: 0-20 мм; | |||||

| 6、конфигурация коаксиальной порошковой вентиляционной сотовой насос, размер конвергенции порошка: ≤ 2,5 мм. | |||||

| 3 | Система управления | Dmk | V1.0, китайский - без верхнего компьютера, xw100 | 1, система управления с независимыми правами интеллектуальной собственности, поддерживающая эфирный автобус/импульсное сервоуправление; | 1 |

| 2、учение по трем осинам (линейное xyz), обучение по плоскости xy; поддержка импорта графической обработки; регулировка процесса pso, управление процессом кривой мощности; | |||||

| ▲3. поддерживает движение 3+n осей, сильная расширяемость, может добавить не менее 90 nc осей движения/бесконечное расширение io; | |||||

| 4. реализация интегрированного управления лазером, холодильником, механизмом движения и газовым контурным блоком; | |||||

| ▲5. интерфейс работы настраивается заказчиками; | |||||

| ▲6. программа может быть импортирована для реализации работы по 3D-печати. | |||||

| 4 | Водоохладители | Ханли | РМФЛ-3000 | ▲1, напряжение питания 220 В, номинальная мощность 2,71 кВт; | 1 |

| 2, хладагент: r-410a. | |||||

| 3. точность регулирования температуры: ± 0,5°c; | |||||

| 4, мощность насоса: 0,4 кВт; | |||||

| 5. вместимость водяного бака: 16 л; | |||||

| 6, максимальная головка насоса: 40 м; | |||||

| 7, номинальный поток: 2 л/мин +> 18 л/мин. | |||||

| 8、себестоимость 59 кг, валовая масса 71 кг; | |||||

| 9. размер (длина, ширина и высота): 88*48*43 см; | |||||

| 10, включает в себя специальный холодильный шкаф из листового металла. | |||||

| 5 | Двухцилиндровый порошковой кормильщик | Dmk | Emp-pf-2-1 | 1. вход: 220ВАК, 50Гц; | |

| 2、мощность:≤1kw; | |||||

| 3, может отправлять порошок размером 20-200μ; | |||||

| 4、скорость диска подачи порошка: 0-20 оборотов в минуту безрезультатное регулирование скорости; | |||||

| 5、точность повторного подачи порошка: <± 2%; | |||||

| 6, требуемый источник газа: азот/аргонный газ; | |||||

| 7, режим управления:пп и зависимо управляемый | |||||

| 8, размер контура: 630 мм * 500 мм * 1550 мм ((длина, ширина и высота) | |||||

| 6 | Промышленные роботы | Эстун | M-20id | 1, нагрузка: 25,0 кг; | 1 |

| 2. количество управляемых осей;6. | |||||

| 3. радиус достижения: 1831 мм; | |||||

| 4、точность повторного позиционирования: ±0,02 мм; | |||||

| 5, вес робота: 250 кг. | |||||

| 7 | Компоненты рабочего стола | Dmk | Настраиваемый | Включает рабочий шкаф, базу для установки робота, шкаф для холодильников из листового металла, вращающуюся платформу и т.д. | |

| Аксессуары генераторов | Dmk | Настраиваемый | Содержит 10 защитных линз, 3 пары защитных очков; газовые, водяные и электрические цепи и т.д. |

-

Система лазерной роботизированной облицовки

-

Система лазерной роботизированной облицовки

-

Система лазерной роботизированной облицовки

Быстрая подробность

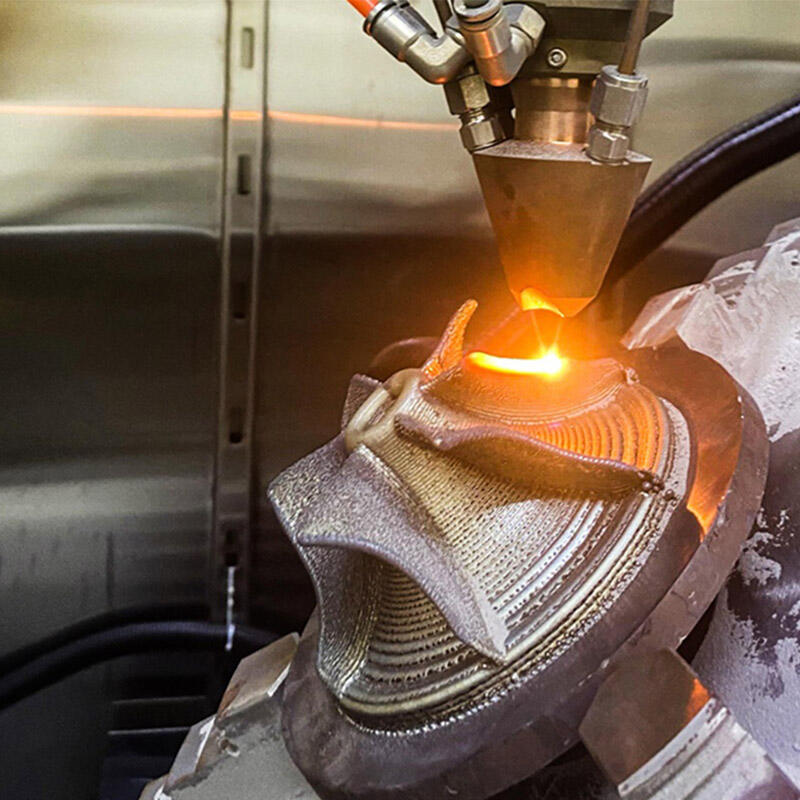

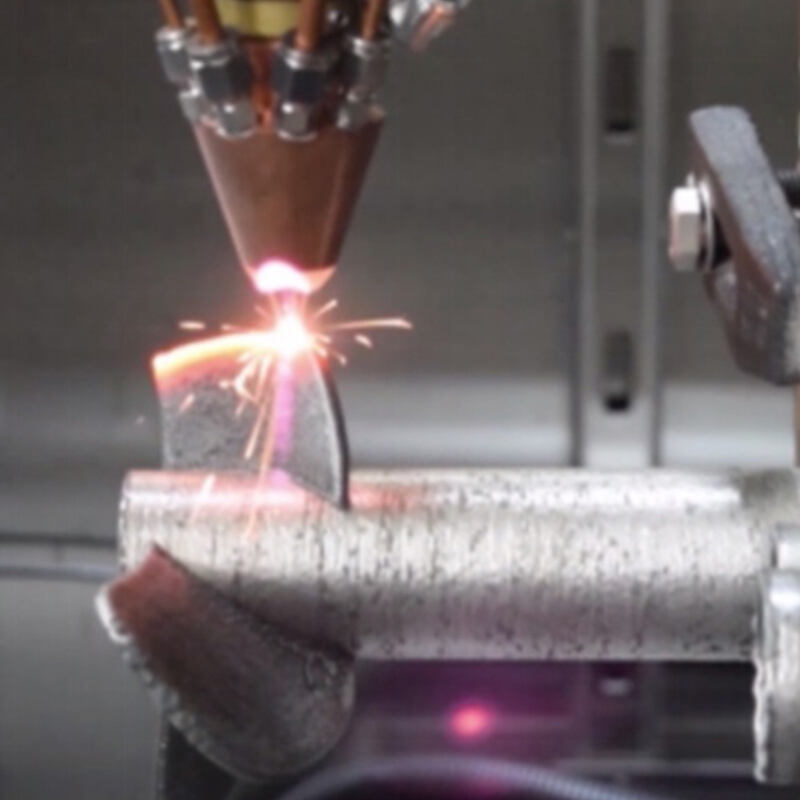

Например, система движения оборудования состоит из двух частей, которые являются механизмом движения робота и механизмом вращающейся платформы. рабочая часть закрепляется на вращающейся платформе, а лазерная голова устанавливается на промышленном роботе, который может реализовать лазер для слияния рабочей части под раз

Рабочая платформа изготовлена из сварного квадратного и листового металлического обернутого края, который является прочным и прочным с красивым внешним видом. верхняя часть шкафа имеет окна наблюдения с трех сторон для легкого наблюдения за внутренней обработкой. рабочая скамейка оснащена дисплеем, кла

Применения

Оборудование для автоматизированного лазерного покрытия промышленных роботов используется в основном для покрытия поверхностей и ремонта, и может широко использоваться в следующих областях:

Производство автомобилей: в процессе производства автомобилей оборудование для лазерной облицовки может использоваться для ремонта изношенных или поврежденных поверхностей высокоценных компонентов, таких как детали двигателя, амортизаторы и лопатки турбины, а также для улучшения службы и производительности деталей.

Аэрокосмическая промышленность: аэрокосмическая промышленность предъявляет чрезвычайно высокие требования к производительности и качеству материалов. Лазерное оборудование для облицовки может использоваться для ремонта лопастей авиационных двигателей, дисков турбин, конструктивных частей аэрокосмической промышленности и т. д., чтобы

Железнодорожные перевозки: в области железнодорожных перевозок оборудование для лазерной облицовки может использоваться для ремонта и укрепления поверхности рельсов и ключевых компонентов железнодорожных транспортных средств, повышая их срок службы и безопасность.

Электроэнергетическая промышленность: в электроэнергетической промышленности оборудование для лазерной облицовки может использоваться для ремонта и укрепления лопастей, турбин, подшипников и других компонентов оборудования для производства электроэнергии с целью повышения эффективности и надежности их работы.

Нефтехимическая промышленность: оборудование с лазерной облицовочной установкой может использоваться для ремонта и защиты клапанов, труб, корпусов насосов и т.д. нефтехимического оборудования, обеспечивая более высокую износостойкость и коррозионную стойкость в суровых условиях работы.

Обработка металлов: оборудование для лазерной облицовки может использоваться для ремонта и укрепления поверхности металлических форм, инструментов и деталей, повышая их срок службы и точность.

Конкурентное преимущество

Оборудование для автоматизированного лазерного обшивки промышленных роботов имеет следующие преимущества:

Высокая точность и управляемость: оборудование для лазерного покрытия может достигать очень точных операций по покрытию. путем управления такими параметрами, как мощность лазера, скорость сканирования и путь, толщина и форма слоя покрытия могут быть точно контролированы для достижения высококачественного ремон

Эффективность: оборудование для лазерной облицовки имеет высокую скорость обработки, может быстро завершить ремонт поверхности и нанесение покрытий, а также повысить эффективность производства. В то же время автоматизированная робототехническая система может работать непрерывно, сокращая время простоя и увеличивая уровень использования

Гибкость: промышленные роботы могут быть запрограммированы и настроены в соответствии с различными формами и требованиями к деталям, адаптируясь к различным требованиям к деталям и процессам. путем изменения положения фокусировки лазера и траектории сканирования можно выполнять операции по облицовке на различных

Тонкий контроль: оборудование для лазерной облицовки может реализовать локальную облицовку, работать только в области, которая нуждается в ремонте или покрытии, избегать нагрева всей заготовки, уменьшить тепловую зону и уменьшить риск деформации.

Адаптивность материалов: лазерное облицовка может быть применена к различным материалам, включая металлы, керамику и т. д., и может достичь высокой прочности сцепления и хорошего качества интерфейса между различными материалами.

Защита окружающей среды и экономия энергии: в процессе лазерного облицовки не используются дополнительные химические вещества или растворители, что снижает загрязнение окружающей среды. В то же время, энергию лазера можно точно контролировать и позиционировать, чтобы избежать энергетических потерь и

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR