- Главная страница

- Продукты

- О НАС

- ВИДЕО

- Применение

- Новости

- Центр помощи

- СВЯЖИТЕСЬ С НАМИ

1. Обзор. На данный момент основные типы лазеров, используемых в приложениях для резки, это лазеры CO2 и волоконные лазеры. Лазер CO2 создается путем возбуждения газа CO2 при высокой частоте и высоком давлении, что приводит к образованию лазера с длиной волны 10.6μm. Луч...

СВЯЖИТЕСЬ С НАМИ

1. Обзор

На данный момент основные типы лазеров, используемых в резка приложениях — это лазеры CO2 и волоконные лазеры. Лазер CO2 создается путем возбуждения газа CO2 при высокой частоте и высоком давлении, что приводит к образованию лазера с длиной волны 10.6μm. Луч направляется и фокусируется через резонаторные зеркала и медные рефлекторы для выполнения резки.

Волоконные лазеры используют несколько многорежимных насосных диодов, расположенных параллельно, как лазерный источник , генерируя лазер также на длине волны 10.6μм. Луч затем藕合ируется в единственный оптический волоконный кабель через настройку резонатора, что приводит к получению лазера высокой мощности.

2. Сравнение резки CO2 лазером и Линейная резка Процессы

(1) Сравнение структуры лазера

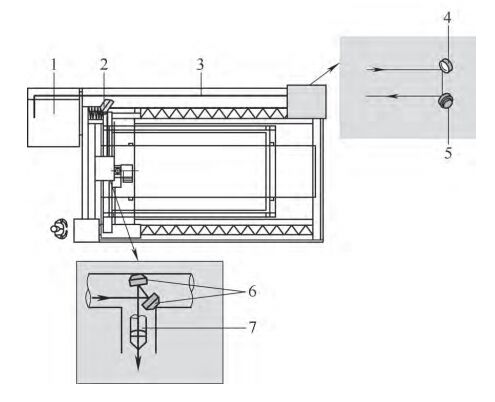

Генераторы CO2 лазеров имеют большие размеры и используют воздух как среду передачи. Лазер распространяется по прямой линии через отражатели, что вызывает быстрое ослабление луча и значительные потери энергии. КПД преобразования световой энергии в электрическую низкий, всего около 10%, как показано на Рисунке 1.

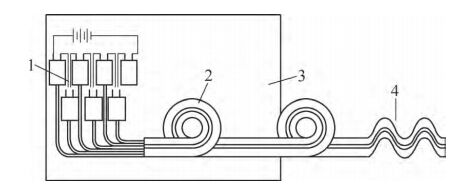

Лазерные волокна используют несколько наборов многомодовых насосных диодов параллельно. Лазер передается через оптические волокна, заключенные внутри волокна, и распространяется по "кривой" траектории. Этот метод не подвержен влиянию внешней среды и обеспечивает высокий КПД преобразования световой энергии в электрическую — более 25%, как показано на Рисунке 2.

Рисунок 1 CO2 лазер

1. лазерный генератор 2. блок управления отражателем 3. оптический путь 4, 5, 6. угловой отражатель 7. фокусирующая линза

Рисунок 2 Волоконный лазер

1. лазерный источник 2. резонатор 3. система охлаждения 4. оптический путь

(2) Сравнение материалов для резки

Лазеры на основе CO2 могут резать углеродистую сталь, нержавеющую сталь, алюминиевый сплав и неметаллические материалы, но не могут резать медь . Медь высоко отражает длину волны 10.6μм и отражает большую часть луча без его поглощения, что может вызвать повреждение лазерного источника из-за обратного отражения.

Волоконные лазеры могут резать углеродистую сталь, нержавеющую сталь, алюминиевый сплав и медь , но не могут резать неметаллические материалы , такие как дерево, пластик и кожа. Они также не могут резать материалы с покрытием поверхности, например, ламинированную нержавеющую сталь или специальные стали с антикоррозийным покрытием.

(3) Сравнение производительности резки

Эффективность резки включает скорость резки, качество прокола и качество кромки, которые являются ключевыми показателями при оценке лазерных станков для резки.

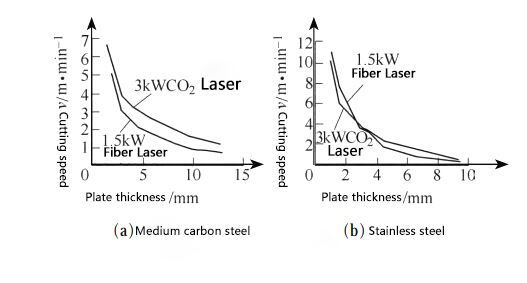

Лазеры на волокнах превосходно справляются с резкой тонких листов, особенно тех, что толщиной менее 3 мм, где они могут быть до 4 раз быстрее чем лазеры CO2. При толщине 6 мм оба лазера показывают схожую производительность, что отмечает порог, где их преимущества меняются. Для материалов толще 6 мм лазеры CO2 начинают демонстрировать преимущество, хотя разница не является значительной. (Смотрите Рисунок 3 для скоростей резки различных материалов.)

Прежде чем начать резку, лазер должен сначала пробить материал. Волоконные лазеры обычно имеют более длительное время пробивки по сравнению с лазерами CO2. Например, при использовании 3-кВт лазера для резки углеродистой стали толщиной 8 мм, лазер CO2 примерно на 1 секунду быстрее на каждое отверстие, и на 2 секунды быстрее для 10 мм. За 2000 пробивок в день это приводит к разнице во времени в 6000 секунд, или около 1.7 часов в день.

Качество кромки обычно оценивается на основе шероховатости и вертикальности. Для стали толщиной менее 3 мм рез волоконным лазером имеет слегка худшее качество кромки, чем рез углекислым газом. По мере увеличения толщины разница становится более заметной. Для нержавеющей стали толщиной 3 мм и более кромка, полученная волоконным лазером, выглядит матовой, тогда как рез CO2 блестящий. Для углеродистой стали толщиной 16 мм вертикальность кромки волоконного лазера составляет от 0,4 до 0,5 мм, в то время как CO2 достигает 0,1 мм.

Кроме того, из-за низкой частоты и высокой энергетической плотности волоконных лазеров при резке маленьких отверстий в углеродистой стали может возникнуть перегрев.

В таблице 1 приведено краткое сравнение процессов резки углекислым газом и волоконным лазером.

Рисунок 3 Скорость резки различных материалов

Таблица 1 Сравнение базовых параметров процесса между резкой CO2-лазером и волоконным лазером

| Товар | Лазер CO₂ | Лазерные волокна |

|---|---|---|

| Тип лазера | Сложным | Простой |

| Длина волны лазера (мкм) | 10.6 | 1.06 |

| Фотоэлектрический КПД (%) | 10 | ≥ 25 |

| Применимые материалы | Углеродистая сталь, нержавеющая сталь, алюминиевые сплавы, неметаллические материалы | Углеродистая сталь, нержавеющая сталь, алюминиевые сплавы, медные материалы |

| Скорость резки | относительно скоро | Очень быстрый для пластин толщиной менее 3 мм, аналогично лазеру CO2 для пластин более 6 мм. |

| Способность к пробиванию | Лучше, чем у волоконного лазера | Незначительно уступает лазеру CO₂ |

| Качество поверхности реза | Лучше, чем у волоконного лазера | Для пластин толщиной менее 3 мм качество немного хуже, чем у лазера CO2, чем больше толщина пластины, тем более заметна разница в качестве среза. |

Таблица 2: Анализ стоимости резки лазером CO₂ и волоконным лазером

| Форма | Потребление | ||

| Лазер CO2 | Лазерные волокна | ||

| Потребление газа для генерации лазера |

He (99.999%) / Л∙ч -1

|

13 | - |

|

Н 2(99.999%) / L∙h -1

|

6 | - | |

|

С 2(99.999%) / L∙h -1

|

1 | - | |

| Сжатый воздух / Nm3∙h-1 | - | 35 | |

| Потребление газа для резки | Скорость резки / m∙min-1 | 2.5 | 8.2 |

|

Н 2(99.99%) / Nm 3∙h -1

|

20.27 | 39.35 | |

| Потребление электроэнергии | Общая мощность оборудования / кВт | 47.56 | 28.56 |

| Амортизация оборудования | Общая стоимость покупки и установки / юаней·год⁻¹ | 650,000 | 700000 |

| Обслуживание оборудования | Стоимость регулярного обслуживания / юаней·год⁻¹ | 100000 | 70000 |

| Потребление расходных материалов |

Фокусирующая линза / шт. ∙ год⁻¹ | Примерно 4 | - |

| Защитная линза / день ∙ шт.⁻¹ | - | 2.5 | |

| Наконечник / час ∙ шт.⁻¹ | 40 | 40 | |

|

Другие расходные материалы / юаней ∙ год⁻¹ (Фильтрующие элементы, магнитные кольца, охлаждающая вода) |

Примерно 4000 | Примерно 4000 | |

Примечание: В приведенном выше анализе стоимости не учитываются затраты на рабочую силу, управленческие расходы и факторы прибыли.

3. Анализ стоимости CO2 vs. Линейная резка

Принимая за пример резку нержавеющей стали толщиной 5 мм, приведено сравнение затрат, показанное в Таблице 2.

На основе таблицы и предполагая 3860 рабочих часов в год:

Резка на лазере CO2 : Стоимость эксплуатации = ¥268.8/час

Линейная резка : Стоимость эксплуатации = ¥242.7/час

С учетом скоростей резки 2.5 м/мин (CO2) и 8.2 м/мин (волоконный):

Стоимость CO2 на метр = ¥1.79

Стоимость волоконного лазера на метр = ¥0.48

4. Обзор и рекомендации

Оба CO2 и линейная резка технологии имеют свои подходящие применения.

Лазеры CO2 могут резать углеродистую сталь, нержавеющую сталь и алюминиевые сплавы, а также полупроводники, неметаллы и композитные материалы , что даёт им более широкий диапазон применения.

Волоконные лазеры могут резать углеродистую сталь, нержавеющую сталь, алюминиевый сплав и медь — чего лазеры CO2 не могут,— но они не могут резать неметаллические материалы .

С точки зрения стоимости резки, волоконные лазеры значительно экономичнее чем лазеры CO2.

Рекомендации по выбору лазера:

Для материалов толщиной ≤ 4 мм : Выберите волоконные лазеры за их более высокую скорость и эффективность — лучшее общее значение.

Для материалов толщиной ≥ 8 мм : Выберите лазеры CO2 за лучшую производительность прокола и качество края — особенно когда волоконные лазеры больше не имеют явного преимущества по скорости.

Для меди или нержавеющей стали с зеркальной отделкой : Выберите волоконные лазеры.

Для полупроводников, неметаллов или композитных материалов : Выберите лазеры CO2.