Водородные топливные транспортные средства являются одним из основных технических путей для развития новых энергетических транспортных средств в Китае. Поскольку они обладают такими преимуществами, как высокая прочность, низкий уровень шума и нулевые выбросы, они считаются лучшими направление для разработки новых энергетических транспортных средств. топливные элементы являются основным источником энергии для транспортных средств на водородной энергии и ключевой фактор, влияющий на производительность транспортного средства. биполярная пластина является одним из основных компонентов топлива Ячейка. Нержавеющая сталь подходит для массового производства биполярных плит с топливными элементами в больших масштабах благодаря ее отличной штампованности. производительность, высокая электропроводность, низкая цена, разнообразные методы производства и хорошие механические свойства.

Этот сварка Изготовление пластинок из нержавеющей стали является ключевым процессом в процессе производства биполярных пластинок с топливными элементами. когда для сварки используется дуговая сварка, тепло ввод относительно большой, что может легко вызвать большую сварку деформации, не способствующие сварке листов из нержавеющей стали. в этой статье используется волоконный лазер для проведения исследования сварки на 304 листовки из нержавеющей стали толщиной 1 мм, изучает влияние различных параметров процесса на сварка образования и сварных дефектов, и анализирует микроструктуру и механические свойства суставов под различные спецификации, для Лазерная сварка 304 из нержавеющей стали. применение тонких пластинок.

1 материалы и методы испытаний

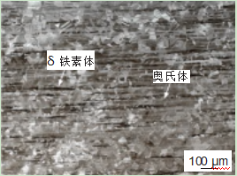

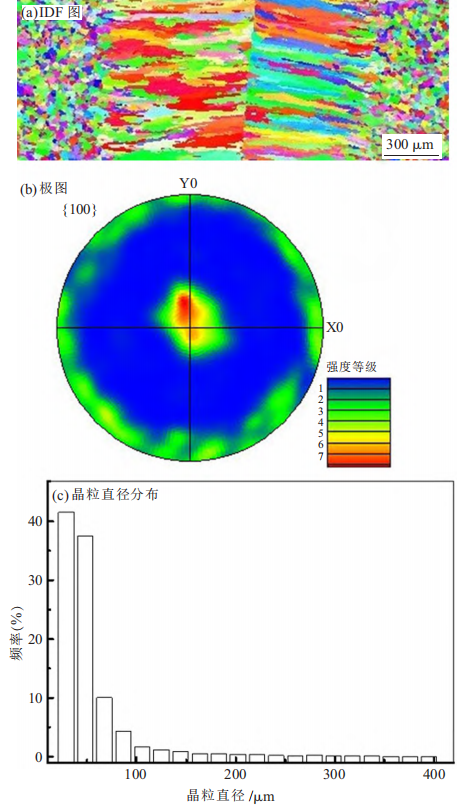

Испытательный материал представляет собой листок из холоднокатаной стали 304 толщиной 1 мм, а его химический состав показан в таблице 1. На рисунке 1 показана металлическая структура нержавеющей стали, которая в основном состоит из аустенита. направление, и небольшое количество ферритовой структуры остается между слоями аустенита.

Таб.1 Химическая промышленность Состав из 304 нержавеющая Сталь (wt %)

|

C |

Mn |

Да, да. |

s |

Р |

кр |

Ни |

Фэ |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

Рис.1 микроструктура из 304 нержавеющая Сталь База м и т.д.

оборудование для сварки это yls-10000 Лейзерные волоконные. максимальная выходная мощность лазера составляет 10 кВт, фокусное расстояние 300 мм, выходная длина волны 1070 нм, а диаметр точки на фокусе 0,72 мм. использовать различную мощность лазера p, скорость сварки v и размеры дефокуса луча d для сварки пластины и анализировать

влияние различных параметров процесса на формирование. Газ аргон использовался для защиты во время процесса сварки, и скорость потока газа была 15 л/мин. После сварки для отбора проб использовался пробой проволоки. После измельчения и полировки, Для коррозии использовался реагент fecl3. Для наблюдения макроскопической морфологии использовался стереомикроскоп. Для наблюдения микроструктуры сварки использовался металлографический микроскоп.

Образцы были вибрированы и полированы, а ориентация и размер зерен были проанализированы с использованием дифрактометр обратного рассеяния электронов (EBSD). при температуре комнаты, при испытании прочности натяжения, и скорость растяжения сустава была 0,5 мм/мин.

2 результаты испытаний и анализ

2.1 влияние различных параметров процесса на образование сварного шва

На рисунке 2 показано влияние скорости сварки на образование сварки. Дефокус луча 0 мм. можно увидеть, что когда скорость сварки составляет 5 м/мин, пластина полностью расколота под действием лазера; когда скорость сварки увеличивается до 8 м/мин, сварка является дискontinue и в некоторых местах имеются полностью проникающие отверстия; когда скорость сварки продолжает увеличиваться до 10 м/мин, поверхность и задняя часть сварки равномерны и непрерывны, и не наблюдается явление прогорания. в это время общая форма сварки лучше, но есть небольшой подрез на задней части; когда скорость достигает 12 м/мин, недостаточно проникновения на заднюю часть сварки.

фиг.2 сварка формирование под разные сварка скорости

(Р =100 Вт, Г =0 мм )

можно увидеть, что скорость сварки оказывает значительное влияние на формовку. при низких скоростях сварки, линейная энергия луча высока, металл в расплавленном бассейне сильно испаряется, и создаваемая реакционная сила пара сильна. однако глубина расплавленного бассейна мала. под действием высокоскоростного металлического пара, жидкий расплавленный металл бассейна может легко выскочить из задней части глубокой расплавленной дыры и выхода из расплавленного бассейна в виде брызг, или даже весь расплавленный металл бассейна полностью выброшен из дна. по мере увеличения скорости сварки, линейная энергия уменьшается, сила реакции испарения, в расплавленном бассейне уменьшается металл, а воздействие на расплавленный бассейн уменьшается; кроме того, угол отклонения металлического шлейфа, образующегося в металлическом плавильном бассейне, увеличивается, и сила реакции испарения смещена от дна расплавленного бассейна к задней части расплавленный бассейн, что способствует улучшению образования сварки.

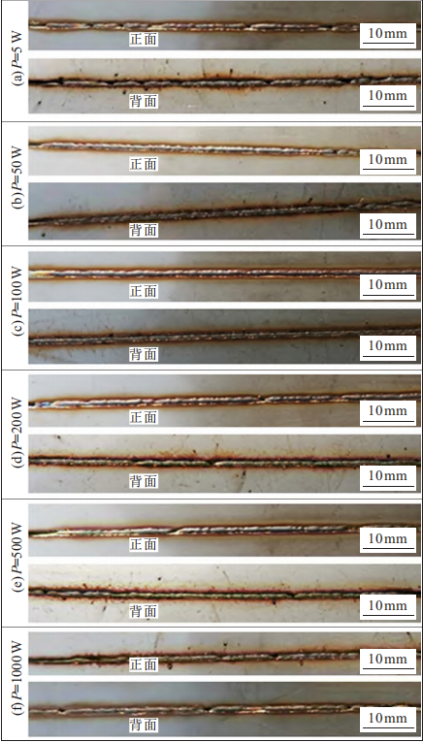

На рисунке 3 показано образование сварного шва при различных мощностях лазера. Лазерная сварка скорость 10 м/мин и дефокус луча 0 мм. можно увидеть, что когда мощность лазера увеличивается от 5 до 1000 Вт достигается полное проникновение 1 мм нержавеющей стали, но различные мощности лазера оказывают большее влияние на формирование. когда мощность лазера 5 Вт, ширина сварки относительно узкая, в сварке много проходных отверстий, и на спине много мелких частиц. когда мощность увеличивается до 50 Вт, ширина Увеличивается степень сварки и уменьшается степень сжигания. когда мощность увеличивается до 100 Вт, шва не имеет дефектов сжигания, и двустороннее образование шва лучше - В это время.

когда мощность лазера составляет 500 Вт, общая форма сварки хороша, но небольшое количество Появятся пробивающиеся отверстия. когда мощность увеличивается до 1000 Вт, ширина сварки продолжает увеличиваться, Но количество отверстий, вызванных сжиганием сварки, также значительно увеличивается. дефокус луча 0 мм, когда мощность лазера мала или велика, чувствительность шва сварки к проходу сжигания - Это больше. Только умеренная мощность лазера может обеспечить хорошее сварное сшивание. является низким, объем расплавленного бассейна очень мал, и требуется только небольшая сила реакции металлического испарения чтобы заставить металл сварки выпрыгнуть с дна и создать проходные отверстия в соответствующих местах. когда мощность лазера высока, реакционная сила металлического испарения больше, что может легко привести к сжиганию из сварки.

Рис.3 сварка формирование на разные сварка по Верс

(В =10 м/мин ,Г =0 мм)

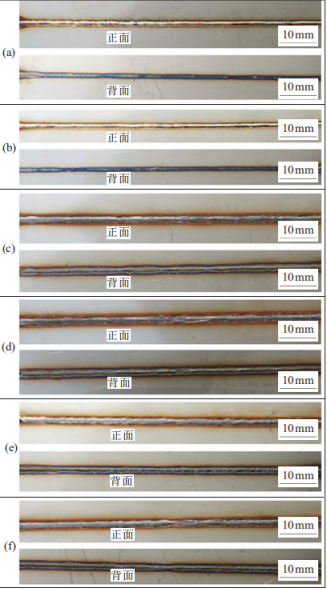

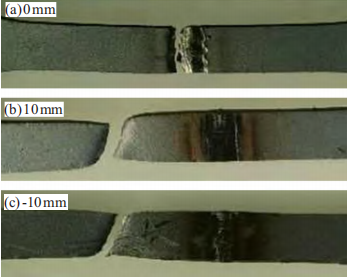

На рисунке 4 показано влияние дефокуса луча на образование сварного шва. результаты, когда дефокус луча равен 0 мм На рисунках 2 и 3 показаны результаты, когда дефокус луча составляет 10 и - 10 мм. как показано на рисунке 4 (а) и (b), когда дефокус луча составляет 10 мм и скорость сварки 10 м/мин, даже если мощность лазера увеличивается с 100 до 3000 Вт, задняя часть пластины не может быть сварлена. на основе того, образуются ли во время лазерного сварного процесса отверстия с глубоким проникновением, лазерная сварка делится в два режима: теплопроводная сварка и глубокая сварка. Есть порог между двумя режимами. За этим порогом, лазерная сварка будет преобразовываться из теплопроводное сварение с глубоким проникновением сварки. обычно используется этот порог описывается как соотношение мощность лазера на диаметр точки или мощность лазера на область точки.поэтому, по мере увеличения количества дефокуса, точку луча становится больше. при той же мощности лазера и скорости сварки, Л сварка с помощью сварных стержней изменится с глубокая сварка с проникновением на теплопроводящую сварку, и глубина проникновения соответственно уменьшится.

(A) Р =100 В ,В =10 м/мин ,Г =1 0мм ,(b) Р = 3000 В ,В =10 м/мин ,

Г =10 мм ,В) Р =100 В ,В =6 м/мин ,Г =10 мм ,(d) Р = 3000 В ,

В =6 м/мин ,Г =10 мм ,(e) Р =100 В ,В =6 м/мин ,Г = -10мм ,

(f) Р = 3000 В ,В =6 м/мин ,Г = -10мм

Рис.4 сварка формирование где R разные рассеивание суммы

Поэтому, когда размеры дефокуса составляют 10 мм, режим сварки - теплопроводная сварка. ширина сварки большая, а глубина маленькая. энергия лазера сосредоточена на поверхность расплавленного бассейна и способность проникновения ограничены. Поэтому проникновение в пластину не может быть достигается при более высоких скоростях сварки и в более широком диапазоне мощностей, когда скорость сварки падает до 6 м/мин, увеличение теплового входа делает сварку полностью проникнутой, ширина сварки больше, а передняя и На рисунке 4 (с) и (d) показано, что спинные части лучше сформированы, когда разметка дефокуса составляет - 10 мм и скорость сварки: 6 м/мин, формирование сварного шва также хорошо, как показано на рисунке 4 (e) и (f).

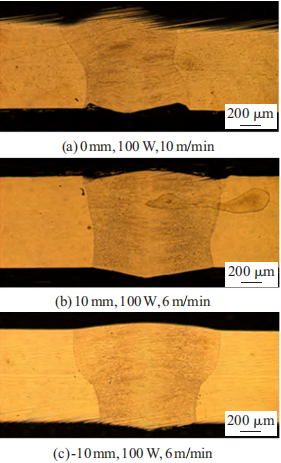

2.2конструкция сварных соединений

На рисунке 5 показана морфология соединения при различных размерах дефокуса луча. В результате различных процессов, не возникают трещины, поры и другие дефекты в суставах. количество составляет 0 мм, дефекты подрезания произойдут на задней части сварки, и из-за сильного испарения

В это время, в расплавленном бассейне большое беспокойство, и соединительная линия плавления не является симметричным с левой и правой сторон. Передняя и задняя стороны сварки имеют выпуклую форму, и ширина плавления увеличивается.

фиг.5 Соединение морфологии под разные рассеивание суммы

На рисунке 6 показана микроструктура металла сварки. На рисунке 6 ((а) показана структура сварки вблизи центра. На рисунке 6 (b) показана структура сварки вблизи зоны, подверженной воздействию тепла. Это может быть замечено, что структура сварного шва показывает明显的 столбчатое кристаллическое рост из края к центру, и зерна в

теплозатраченная зона сварки не увеличивается значительно.

фиг.6 микроструктура из различных частей из соединение

скорость охлаждения различных частей сварки и различные составные части сварки приводят к ферриту Принимают различные формы, включая большое количество скелетного феррита и небольшое количество латоподобного феррита. Для дальнейшего наблюдения за направлением роста зерна и распределением размеров зерна на рисунке 7 показана анализ соединения. можно увидеть, что основной металл состоит из равномерных зерен с размером зерна В основном структура сварки следует направлению < 100>, показывая столбиковый рост напротив В направлении потока тепла. большинство размеров зерен в области сварки небольшие, с средним зерном размер менее 100 мкм, а остальные колоннистые зерна больше, от 100 до 400 мкм.

фиг.7 Эбсд анализ из Соединение СТР Уктора

2.3 Механические свойства соединений

На рисунках 8 и 9 показаны прочность на растяжение и положение перелома сустава при различных величинах дефокуса соответственно. можно обнаружить, что когда размеры дефокуса составляют 0 мм, положение перелома сустава является связью между сварка и основной металл, потому что есть подрезание на задней части соединения в это время, что легко вызывает напряжение концентрация и перелом.когда разобщенность составляет 10 и - 10 мм, все суставы в необработанном металле разрушены В это время прочность и удлиняемость суставов высоки.

фиг.8 Растяжение сильный H соединения под разные рассеивание суммы

фиг.9 перелом позиции соединения t в разные рассеивание суммы

3 заключение

- скорость сварки, мощность лазера и дефокус луча все имеют значительное влияние на образование сварки 1 мм Толстый 304 нержавеющая Степень сварки увеличивается с небольшой на большую, и формируется сварный шва. изменения из полностью отделенных, хорошо сформированных, к неполным сваркам; если мощность лазера слишком мала или слишком велика, чувствительность проникновения сварки будет больше; при мощности лазера 100 В, дефокус 0 мм, и скорость сварки 10 м/мин, сварка будет сформирована лучше. в количестве дефокуса способствует улучшение образования сварного шва, что увеличивает ширину сварного шва, значительно снижает чувствительность Процесс сварки с помощью сварного механизма

- формы поперечного сечения соединения с разрывом фокуса 10 и - 10 мм хорошие и нет дефектов; способ затвердевания сварного металла - это затвердевание фа, которое состоит из аустенита γ d не полностью преобразованный δ феррит. Феррит имеет различные формы, включая большое количество скелетного феррита. и небольшое количество латоподобного феррита; конструкция сварки в основном растет колоннично в направлении <100>. большинство зерен в области сварки небольшие, и средний размер зерна менее 100 мкм. оставшаяся колонка Кристаллы имеют большие размеры, от 100 до 400 мкм.

- когда размеры дефокуса составляют 10, - 10 мм, соединение имеет высокую прочность на растяжение и вытяжку, а положение перелома IS в базовом материале. Однако, когда разметка дефокуса составляет 0 мм, производительность сустава снижается, и перелом Позиция закрыть к сварке.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR