Os veículos a hidrogénio são um dos principais caminhos técnicos para o desenvolvimento de veículos de nova energia na China. a sua durabilidade, baixo ruído e emissões zero são consideradas as melhores direcção para o desenvolvimento de veículos de nova energia. As células de combustível são a principal fonte de energia dos veículos a hidrogénio a placa bipolar é um dos principais componentes do combustível. célula. O aço inoxidável é adequado para a produção em massa em larga escala de placas bipolares de células de combustível devido à sua excelente estampação desempenho, alta condutividade elétrica, baixo preço, métodos de fabrico diversos e boas propriedades mecânicas.

O soldadura a produção de chapas de aço inoxidável é um processo fundamental no processo de fabrico de chapas bipolares de células de combustível. Quando a soldadura por arco é usada para soldar, a entrada de calor é relativamente grande, o que pode facilmente causar grandes soldas deformações que não são propícias à solda de chapas de aço inoxidável. Este artigo usa laser de fibra para conduzir a investigação sobre a solda em chapas de aço inoxidável 304 de espessura de 1 mm explora os efeitos dos diferentes parâmetros de processo sobre a a formação de soldadura e defeitos de soldadura, e analisa a microstrutura e propriedades mecânicas das juntas sob diferentes especificações, para soldagem a laser de aço inoxidável 304. fornecer orientação sobre engenharia prática aplicações de placas finas.

1 Materiais e métodos de ensaio

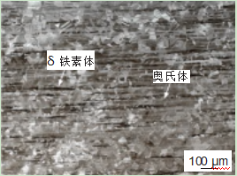

O material de ensaio é uma chapa de aço inoxidável 304 laminada a frio de 1 mm de espessura, cuja composição química consta do quadro 1. A figura 1 mostra a estrutura do metal de base do aço inoxidável, que é principalmente austenita. a direcção, e uma pequena quantidade de estrutura de ferrite permanece entre as camadas de austenita.

Tabela 1 Química composição de 304 de aço inoxidável aço (wt %)

|

C |

Mn |

Sim |

S |

P |

CR |

Ni |

Fe |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

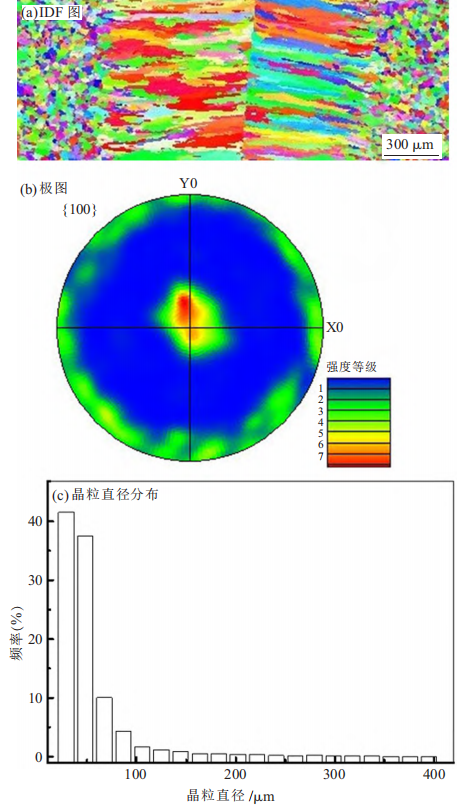

Fig.1 Microestrutura de 304 de aço inoxidável aço base m eal

O equipamento de solda é yls-10000 laser de fibra. A potência de saída máxima do laser é de 10 kW, a distância focal é de 300 mm, o comprimento de onda de saída é de 1070 nm e o diâmetro do ponto no foco é de 0,72 mm. Utilizar diferentes potência do laser p, velocidade de soldagem v e quantidade de desfoque do feixe d para soldar a placa e analisar

o efeito dos diferentes parâmetros do processo sobre a formação. O gás argônio foi utilizado para protecção durante o processo de solda, e o caudal de gás foi de 15 l/min. Após a solda, o corte do fio foi utilizado para amostragem. Foi utilizado reagente fecl3 para corrosão. Foi utilizado um microscópio estéreo para observar a morfologia macroscópica a partir daí, a análise foi efectuada com base na análise de uma secção de solda, e foi utilizado um microscópio metalográfico para observar a microstrutura da solda.

As amostras foram vibratadas e polidas, e a orientação e o tamanho dos grãos foram analisados utilizando um difractômetro de retrodispersão de elétrons (ebsd). as juntas soldadas foram esticadas usando um zwick-z100 máquina de ensaio de tração à temperatura ambiente, e a taxa de alongamento das articulações foi de 0,5 mm/min.

2 Resultados e análise dos ensaios

2.1 a influência dos diferentes parâmetros do processo na formação da costura de solda

A figura 2 mostra o efeito da velocidade de solda na formação de solda. o desfoque do feixe é de 0 mm. Pode-se ver que quando a velocidade de soldagem é de 5 m/min, a placa é completamente dividida sob a acção do laser; quando a velocidade de solda aumenta para 8 m/min, a solda é discontínua e existem furos totalmente penetrantes em alguns locais;quando a velocidade de solda continua a aumentar para 10 m/min, a superfície e a parte traseira da solda são uniformes e contínuas, sem que haja fenómeno de queima. Neste momento, a forma geral da solda é melhor, mas há um ligeiro corte inferior na parte de trás; Quando a velocidade atinge 12 m/min, a penetração na parte traseira da solda é insuficiente.

Fig.2 Soldadura formação em diferente soldadura velocidades

(P = 100 C, P = 0 mm )

Pode-se ver que a velocidade de solda tem um impacto significativo na formação. a energia linear do feixe é elevada, o metal na piscina fundida evapora fortemente, a força de reacção do vapor gerada é forte. No entanto, a profundidade da piscina fundida é pequena. Sob a ação de vapor de metal de alta velocidade, o líquido metal fundido piscina pode facilmente correr para fora da parte de trás do buraco fundido profundo e escape da piscina fundida na forma de salpicos, ou mesmo todo o metal fundido da piscina é completamente ejetado do fundo. faz com que a placa se quebre. À medida que a velocidade de solda aumenta, a energia linear diminui, a força de reação de evaporação gerada o metal no reservatório de água derretida diminui e o impacto sobre o metal do reservatório de água derretida diminui; o ângulo de deflexão da pluma de metal gerada no metal do poço fundido aumenta, e a força de reação de evaporação é tendenciosa do fundo do reservatório fundido para a parte traseira do a água fundida, que é propícia à melhoria da formação de soldadura.

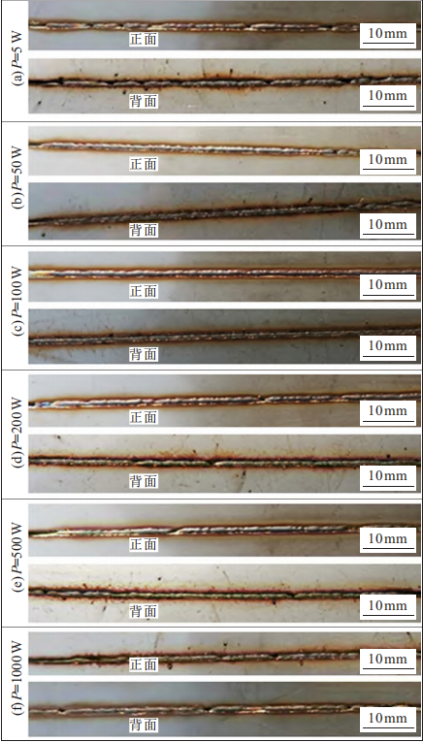

A figura 3 mostra a formação da costura de solda sob diferentes potências de laser. soldagem a laser a velocidade é 10 m/min e o desfoque do feixe é de 0 mm. Pode-se ver que quando a potência do laser aumenta de 5 w a 1000 w, é alcançada a penetração completa da chapa de aço inoxidável de 1 mm, mas diferentes potências de laser têm um impacto maior na formação. Quando a potência do laser é de 5 w, a largura da solda é relativamente estreita, há muitos furos de queima na solda, e há muitas pequenas partículas de salpicamento nas costas. Quando a potência aumenta para 50 w, a largura a redução da velocidade de combustão é, portanto, uma consequência da redução da velocidade de combustão. Quando a potência aumenta para 100 w, a costura de solda não tem mais defeitos de queima, e a formação de dois lados da costura de solda é melhor - Não, não, não, não, não.

Quando a potência do laser é de 500 w, a forma geral da solda é boa, mas um pequeno número de aparecerão buracos de queima. Quando a potência aumenta para 1000 w, a largura da solda continua a aumentar, a partir de então, a sua produção é mais rápida, mas o número de furos causados pela queima da solda também aumenta significativamente. o desfoque do feixe é de 0 mm, quando a potência do laser é pequena ou grande, a sensibilidade da costura de solda à queima através é maior. Só uma potência laser moderada pode garantir uma boa formação de costura de soldagem. é baixo, o volume do reservatório fundido é muito pequeno e apenas uma pequena força de reação de evaporação de metal é necessária para causar a metal de solda para expulsar do fundo e criar buracos de queima através nos locais correspondentes. Quando a potência do laser é alta, a força de reação da evaporação do metal é maior, o que pode facilmente levar à queima da solda.

Fig.3 Soldadura formação em diferente ponto de solda versões

(v = 10 m/min ,P = 0 mm)

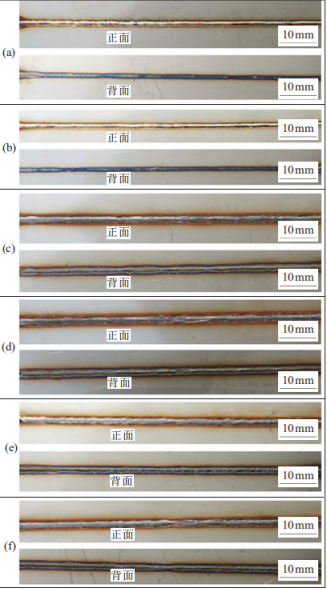

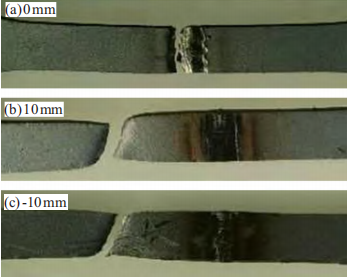

A figura 4 mostra o efeito do desfoque do feixe na formação da costura de solda. os resultados são apresentados nas figuras 2 e 3. Aqui mostramos principalmente os resultados quando o desfoque do feixe é de 10 e - 10 mm. Conforme mostrado na figura 4 (a) e (b), quando o desfoque do feixe for de 10 mm e a velocidade de solda for de 10 m/min, mesmo que a potência do laser seja aumentada de 100 w para 3000 w, a parte de trás da placa não pode ser solda. Com base na produção de furos de penetração profunda durante o processo de soldagem a laser, a soldagem a laser é dividida em dois modos: solda por condução térmica e solda por penetração profunda. Há um limite entre os dois modos. para além deste limite, a soldagem a laser irá transformar de a soldagem por condução térmica para a soldagem por penetração profunda. geralmente utilizado este limiar é descrito como a relação de a potência do laser para o diâmetro do ponto ou a potência do laser para a área do ponto. portanto, à medida que a quantidade de desfoque aumenta, o ponto do feixe torna-se maior. sob a mesma potência de laser e velocidade de soldagem, l soldadura por aser mudará de a soldagem por penetração profunda para a soldagem por condução térmica, e a profundidade de penetração diminuirá em conformidade.

(A) P = 100 W ,v = 10 m/min ,P = 1 0mm ,(b) P = 3000 W ,v = 10 m/min ,

P = 10 mm ,(c) P = 100 W ,v = 6 m/min ,P = 10 mm ,(d) P = 3000 W ,

v = 6 m/min ,P = 10 mm ,(e) P = 100 W ,v = 6 m/min ,P = -10mm ,

(f) P = 3000 W ,v = 6 m/min ,P = -10mm

Fig.4 Soldadura formação - Não r diferente desfoque montantes

Portanto, quando a quantidade de desfoque é de 10 mm, o modo de soldagem é a soldagem por condução térmica. a largura da solda é grande e a profundidade é pequena. a energia do laser é concentrada no a superfície da piscina fundida e a capacidade de penetração são limitadas. Portanto, a penetração da placa não pode ser alcançado a velocidades de solda mais elevadas e numa gama de potências mais ampla, quando a velocidade de solda cai para 6 m/min, o aumento da entrada de calor faz com que a solda seja completamente penetrada, a largura da solda é maior e a frente e a parte superior a distância entre os pontos de reflexo e os pontos de reflexo é de - 10 mm. a velocidade de solda é 6 m/min, a formação da costura de solda é igualmente boa, como se mostra na figura 4 (e) e (f).

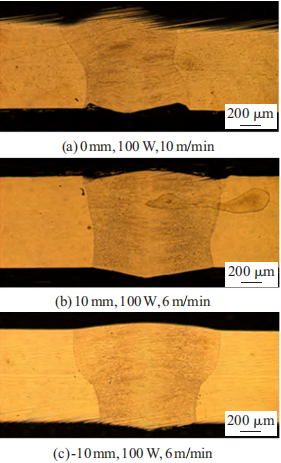

2.2Estrutura das juntas soldadas

A figura 5 mostra a morfologia da junção sob diferentes quantidades de desfoque do feixe. no entanto, quando o desfoque é feito, o processo de desfoque é feito de forma a não causar fissuras, poros e outros defeitos nas articulações. o valor é de 0 mm, defeitos de subcorte ocorrerá na parte de trás da solda, e devido à forte evaporação

a distúrbio no reservatório de fusão é grande e a linha de fusão conjunta não é simétrica nos lados esquerdo e direito. os lados da frente e da parte de trás da solda apresentam uma forma convexa e a largura de fusão aumenta.

Fig.5 Articulação morfologia em diferente desfoque montantes

A figura 6 mostra a microestrutura do metal da solda. A figura 6 (a) mostra a estrutura da solda perto do centro. A figura 6 (b) mostra a estrutura da solda próxima da zona afectada pelo calor. A Comissão considera que a a estrutura de solda mostra um crescimento cristalino colunar óbvio da borda ao centro, e os grãos na

a zona afectada pelo calor da solda não cresce significativamente.

Fig.6 Microestrutura de partes diferentes de a articulação

A velocidade de arrefecimento das diferentes partes da solda e as diferentes composições da solda fazem com que a ferrita assumem formas diferentes, incluindo uma grande quantidade de ferrita esquelética e uma pequena quantidade de ferrita semelhante a um latão. Para observar melhor a orientação do crescimento do grão e a distribuição do tamanho do grão, a figura 7 mostra o EBSD análise da articulação. pode-se ver que o metal base é composto por grãos equiaxados com um tamanho de grão a estrutura da solda segue principalmente a direcção < 100>, apresentando um crescimento de colunas opostas. a maior parte dos grãos na área de solda são pequenos, com grãos médios dimensões inferiores a 100 μm e o resto dos grãos colunares são maiores, variando entre 100 e 400 μm.

Fig.7 EBSD análise de articulação str - O que é?

2.3 Propriedades mecânicas das juntas

As figuras 8 e 9 mostram a resistência à tração e a posição de fratura da articulação sob diferentes valores de desfoque, respectivamente. Pode-se constatar que quando a quantidade de desfoque é de 0 mm, a posição da fratura da articulação é a ligação entre a solda e o metal base, porque há um subcorte na parte de trás da junção neste momento, o que facilmente causa tensão concentração e fratura.quando a quantidade de desfoque é de 10 e - 10 mm, todas as articulações estão quebradas no metal básico neste momento, a resistência à tração e o alongamento das juntas são ambos elevados.

Fig.8 Tração forte h da articulação diferente desfoque montantes

Fig.9 Fractura posições da união t em diferente desfoque montantes

3 conclusão

- Velocidade de soldagem, potência do laser e desfoque do feixe têm um impacto significativo na formação de soldagem de 1 mm espessura 304 inoxidável a velocidade de soldagem aumenta de pequena para grande, a formação da costura de soldagem mudanças de completamente separado, bem formado, para solda incompleta; se a potência do laser for demasiado pequena ou demasiado grande, a sensibilidade da penetração da solda será maior; quando a potência do laser for de 100 w, o desfoque é de 0 mm, e a velocidade de solda é de 10 m/min, a solda será melhor formada. na quantidade de desfoque é propício para melhorar a formação da costura de solda, o que aumenta a largura da costura de solda, reduz muito a sensibilidade a utilização de um sistema de perforação aumenta a gama de parâmetros de solda.

- A forma da secção transversal da articulação com uma quantidade de desfoque de 10 e - 10 mm é boa e não há defeitos; O modo de solidificação do metal de solda é a solidificação fa, que é composta de austenita γ an d ferrita δ incompletamente transformada. A ferrite apresenta diferentes formas, incluindo uma grande quantidade de ferrite esquelético. e uma pequena quantidade de ferrita semelhante a um latão; A estrutura da solda principalmente cresce em coluna ao longo da direcção <100>. A maior parte dos grãos na zona de solda são pequenos, e o tamanho médio do grão é inferior a 100 μm. A coluna restante os cristais são de dimensões maiores, variando de 100 a 400 μm.

- Quando a quantidade de desfoque é de 10, - 10 mm, a articulação tem alta resistência à tração e alongamento e a posição da fratura é no entanto, quando a quantidade de desfoque é de 0 mm, o desempenho da articulação diminui e a fratura posição fechar para a solda.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR