Pojazdy na wodór są jedną z głównych dróg technicznych rozwoju pojazdów nowej energii w Chinach. z uwagi na swoje zalety, takie jak wysoka wytrzymałość, niski poziom hałasu i zerowa emisja, są uważane za najlepsze kierunek rozwoju pojazdów nowych źródeł energii. Ogniwa paliwowe są głównym źródłem energii pojazdów zasilanych wodorem bipolarna tablica jest jednym z głównych składników paliwa. komórki. Stal nierdzewna jest odpowiednia do masowej produkcji płyt dwubiegunowych z ogniwami paliwowymi ze względu na doskonałe wyciskanie wydajność, wysoka przewodność elektryczna, niska cena, zróżnicowane metody produkcji i dobre właściwości mechaniczne.

The spawanie w przypadku płyt z stali nierdzewnej proces ten jest kluczowym procesem w procesie produkcji płyt dwubiegunowych z ogniwami paliwowymi. W przypadku spawania łukowego, wprowadzane ciepło jest stosunkowo duże, co może łatwo powodować duże spawanie deformacje, które nie sprzyjają spawaniu blach ze stali nierdzewnej. W tym artykule używa laserów włóknowych do prowadzenia badania dotyczące spawania na blachach ze stali nierdzewnej 304 o grubości 1 mm, badają wpływ różnych parametrów procesu na wykrywają one wady powstawania spawania i spawania oraz analizują mikrostrukturę i właściwości mechaniczne połączeń w warunkach różne specyfikacje, spawanie laserowe wykorzystanie metalu z stali nierdzewnej 304 zastosowania cienkich płyt.

1 Materiały i metody badawcze

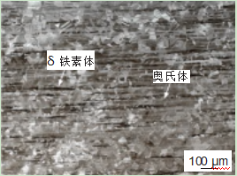

Materiał badany jest blachą ze stali nierdzewnej 304 walcowanej na zimno o grubości 1 mm, a jej skład chemiczny przedstawiono w tabeli 1. Na rysunku 1 pokazana jest struktura metalu podstawowego stali nierdzewnej, która jest głównie austenitem. w tym kierunku, i niewielka ilość ferrytu pozostaje między warstwami austenitu.

Tab.1 Chemii skład z 304 nieczerwona stal (wt %)

|

C |

Mn |

Tak. |

S |

P |

CR |

Ni |

Fe |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

Rys.1 Mikrostruktury z 304 nieczerwona stal podstawa m etal

Sprzęt spawalniczy jest yls-10000 laserowe włókno. Maksymalna moc wyjściowa lasera wynosi 10 kw, odległość ogniskowa wynosi 300 mm, długość fali wyjściowa 1070 nm, a średnica plamy w ognisku 0,72 mm. Użyć różnej mocy lasera p, prędkości spawania v i wielkości defocus wiązki d do spawania płyty i przeanalizować

wpływ różnych parametrów procesu na formowanie. gaz argonowy był stosowany do ochrony podczas procesu spawania, i przepływ gazu wynosił 15 l/min. Po spawaniu, do pobierania próbek stosowano cięcie drutu. po szlifowaniu i polerowaniu, W celu obserwacji morfologii makroskopowej zastosowano mikroskop stereo. w celu obserwacji mikrostruktury spawania zastosowano mikroskop metalograficzny.

Próbki były wibrowane i polerowane, a orientacja ziarna i wielkość analizowano przy użyciu wyrzucono zestawy spawane za pomocą zwick-z100 urządzenie do badania rozciągania w temperaturze pokojowej, a szybkość rozciągania stawu wynosiła 0,5 mm/min.

2 Wyniki badań i analiza

2.1 wpływ różnych parametrów procesu na tworzenie się szwu spawania

Na rysunku 2 przedstawiono wpływ prędkości spawania na powstawanie spawania. defocus wiązki wynosi 0 mm.Widać, że gdy prędkość spawania wynosi 5 m/min, płytka jest całkowicie rozdarta w przypadku gdy prędkość spawania wzrasta do 8 m/min, spawanie jest niespójne i w niektórych miejscach występują otwory całkowicie przenikające;jeśli prędkość spawania nadal wzrasta do 10 m/min, powierzchnia i tylna część spawania są równomierne i ciągłe, a nie występuje zjawisko przepalenia. W tym momencie ogólny kształt spawania jest lepszy, ale z tyłu występuje niewielki podcięcie; Gdy prędkość osiąga 12 m/min, nie ma wystarczającej penetracji tylnej części spawania.

Rys. 2 Spawanie formacja w różny spawanie prędkości

(P =100 W, G = 0 mm )

Można zauważyć, że prędkość spawania ma znaczący wpływ na formowanie. energia liniowa wiązki jest wysoka, metal w stopionej zbiorniku silnie odparowuje, w przypadku, gdy węgiel jest silny, powstała siła reakcji pary jest silna. Jednak głębokość stopionej zbiornika jest niewielka. Pod działaniem pary metalowej o dużej prędkości, płynny stopiony metalu basen może łatwo wysiąść z tyłu głębokiej otworu stopionego i ucieczki z stopionej basenu w postaci rozpylania, lub nawet cały stopiony metal z basenu zostanie całkowicie wyrzucony z dna. W miarę jak prędkość spawania wzrasta, energia liniowa maleje, siła reakcji parowania generowana w stopionej zbiorniku metalu zmniejsza się, a wpływ na stopiony zbiorniku metalu zmniejsza się; ponadto, kąt odchylenia płumienia metalu wytwarzanego w stopionym metalu basenu staje się większy, i siła reakcji parowania jest stronnicza od dna stopionej basenu do tyłu w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku

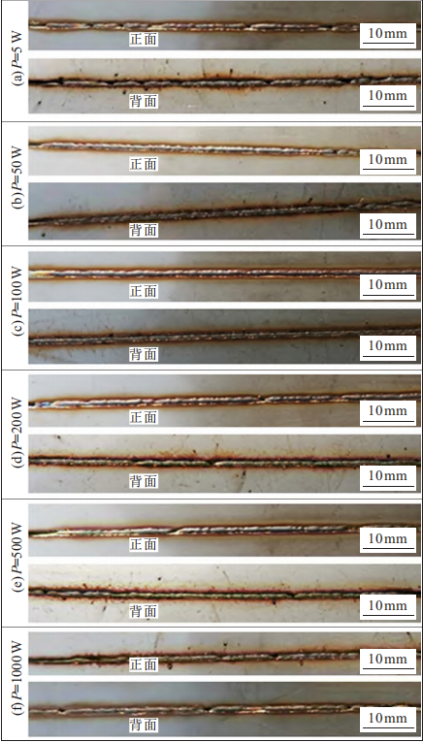

Na rysunku 3 przedstawiono układ składowy szwu spawania przy różnych mocy lasera. spawanie laserowe prędkość jest 10 m/min i defocus wiązki wynosi 0 mm. od 5 w do 1000 w, osiąga się pełną penetrację płyty ze stali nierdzewnej o długości 1 mm, ale różne moce lasera mają większy wpływ na formowanie. Gdy moc lasera wynosi 5 w, szerokość spawania jest stosunkowo wąska, w spawaniu jest wiele otworów przepaleniowych, i jest wiele małych cząstek na plecach. Gdy moc wzrasta do 50 w, szerokość w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku Gdy moc wzrasta do 100 w, szwy spawalnicze nie mają już wad spalania, a dwustronne tworzenie szwy spawalniczej jest lepsze - W tej chwili.

Gdy moc lasera wynosi 500 w, ogólny kształt spawania jest dobry, ale niewielka liczba pojawią się otwory przepaleniowe. Gdy moc wzrasta do 1000 w, szerokość spawania nadal rośnie, w przypadku, gdy w przypadku złącza włączonego do złącza włączonego do złącza włączonego do złącza włączonego do złącza włączonego do złącza włączonego do złącza włączonego do złącza włączonego do złącza włączonego do złącza włączonego do złą defocus wiązki wynosi 0 mm, gdy moc lasera jest mała lub duża, wrażliwość szwu spawania na przepalenie jest większa. Tylko umiarkowana moc lasera może zapewnić dobre formowanie szwu spawania. jest niska, objętość stopionej zbiornika jest bardzo mała, a wymagana jest tylko niewielka siła reakcji wyparzenia metalu w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku Gdy moc lasera jest wysoka, siła reakcji odparowania metalu jest większa, co może łatwo prowadzić do spalania złóż to.

Rys.3 Spawanie formacja w różny spawanie po wers

(v =10 m/min ,G = 0 mm)

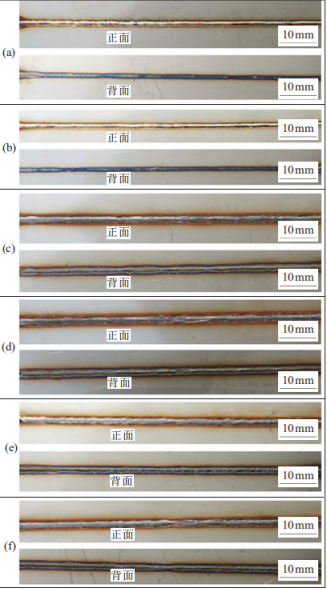

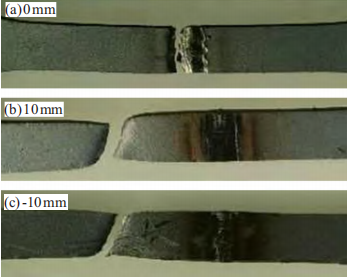

Na rysunku 4 przedstawiono wpływ odświetlenia wiązki na tworzenie się szwu spawania. wykres ten jest przedstawiony na rysunkach 2 i 3. W tym przypadku pokazujemy głównie wyniki, gdy rozświetlenie wiązki wynosi 10 mm i - 10 mm. Jak pokazano na rysunku 4 (a) i (b), gdy rozświetlenie wiązki wynosi 10 mm i prędkość spawania wynosi 10 m/min, nawet jeśli moc lasera zostanie zwiększona z 100 w do 3000 w, tylna część płyty nie może być spawana. W oparciu o to, czy w trakcie procesu spawania laserowego powstają otwory głębokiego penetracji, spawanie laserowe jest podzielone na w dwóch trybach: spawanie przewodzące cieplne i spawanie głębokim wnikaniem. Jest próg między tymi dwoma trybami. Poza tym progem, spawanie laserowe przekształci się z spawanie przewodzeniowym cieplnym do spawania głębokim. w przypadku, gdy w celu uzyskania odpowiedniej wartości, należy zastosować następujące czynniki: w przypadku, gdy w tym samym czasie, w tym samym czasie, w tym samym czasie, w tym samym czasie, w tym samym czasie, w tym samym czasie, w tym samym czasie, w tym samym czasie, w tym czasie, w tym czasie, w tym czasie, w tym czasie, w tym czasie, w tym czasie, w tym czasie, w tym czasie, w tym l spawanie aserowe zmieni się od w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku

(A) P =100 W ,v =10 m/min ,G = 1 0mm ,b) W przypadku: P = 3000 W ,v =10 m/min ,

G =10 mm ,(c) P =100 W ,v = 6 m/min ,G =10 mm ,d) P = 3000 W ,

v = 6 m/min ,G =10 mm ,e) P =100 W ,v = 6 m/min ,G = -10mm ,

(f) P = 3000 W ,v = 6 m/min ,G = -10mm

Rys.4 Spawanie formacja wydarzenia r różny rozproszenie kwoty

W związku z tym, gdy wartość rozświetlenia wynosi 10 mm, tryb spawania jest spawaniem przewodzeniowym termicznym. szerokość spawania jest duża, a głębokość mała. energia lasera koncentruje się na powierzchni stopionej zbiornika i możliwości penetracji jest ograniczona. W związku z tym, penetracja płyty nie może być osiąga się przy wyższych prędkościach spawania i w szerszym zakresie mocy, gdy prędkość spawania spada do 6 m/min, zwiększenie wprowadzania ciepła powoduje, że spawanie jest całkowicie przeniknięte, szerokość spawania jest większa, a przednia i w przypadku, gdy wartość rozświetlania jest - 10 mm, a prędkość spawania wynosi w przypadku, gdy prędkość obrotowa jest mniejsza niż 6 m/min, powstawanie szwu spawania jest również dobre, jak pokazano na rysunku 4 lit. e) i f).

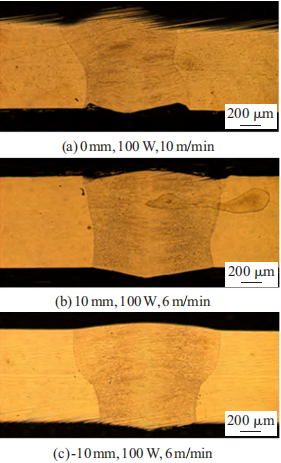

2.2Konstrukcja spawanych połączeń

Na rysunku 5 przedstawiono morfologię złącza w różnych ilościach rozproszenia wiązki. w przypadku różnych procesów nie ma pęknięć, porów i innych wad w stawach. ilość jest 0 mm, defekty podcięcia wystąpią na tylnej stronie spawania, a z powodu silnego parowania

w tym czasie, zakłócenia w stopionej basenie jest duża, a łączne linia fuzji nie jest symetryczny po lewej i prawej stronie. przednia i tylna strona spoiny wykazuje wypukły kształt, a szerokość stopienia wzrasta.

Rys.5 Połączenie morfologia w różny rozproszenie kwoty

Na rysunku 6 przedstawiono mikrostrukturę metalu spawanego. Na rysunku 6a przedstawiono strukturę spawania w pobliżu środka. Na rysunku 6 (b) przedstawiono strukturę spawania w pobliżu strefy dotkniętej ciepłem. Widać, że struktura spoiny pokazuje oczywisty wzrost krystaliczny słupkowy od krawędzi do środka, a ziarna w

w przypadku, gdy w przypadku żelaza wątroby, w którym występuje działanie ciepła, nie występuje znacząca zmiana.

Rys.6 Mikrostruktury z różnych części z łącza

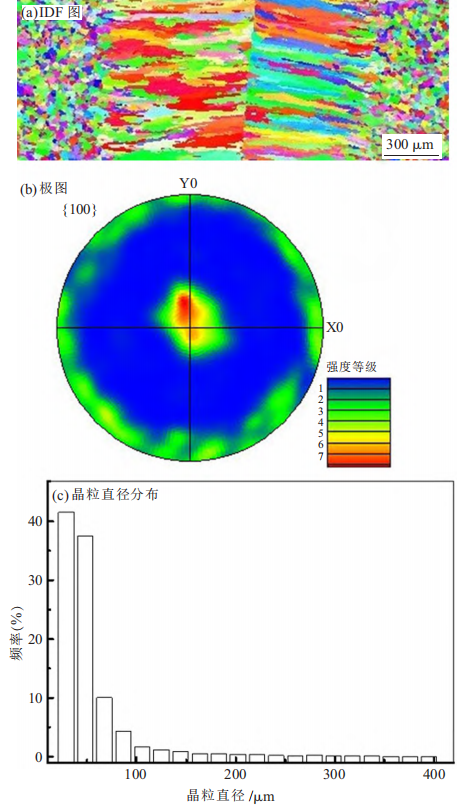

W przypadku, gdy w przypadku złącza w stanie ociepleniu, w którym nie ma żadnych czynników, które mogą powodować powstanie złącza, należy zastosować następujące środki: przybierają różne kształty, w tym dużą ilość ferrytu szkieletowego i niewielką ilość ferrytu podobnego do węgla. Aby dokładniej obserwować orientację wzrostu ziarna i rozkład wielkości ziarna, rysunek 7 pokazuje analiza połączenia. można zobaczyć, że metali podstawowych składa się z równoścnych ziaren o wielkości ziarna w przypadku, gdy wzorzec jest o długości od 10 do 30 μm, struktura spawania przede wszystkim podąża w kierunku < 100>, wykazując wzrost kolumn przeciwny w przypadku, gdy wątroba jest w stanie się zwinąć w kierunku przepływu ciepła, większość ziaren w obszarze spawania jest niewielka, przy czym średnia ziarna wielkość mniejsza niż 100 μm, a pozostałe ziarna kolumnowe są większe, w zakresie od 100 do 400 μm.

Fig.7 EBSD analizy z połączenie str uktura

2.3 właściwości mechaniczne stawów

Na rysunkach 8 i 9 przedstawiono odpowiednio wytrzymałość na rozciąganie i położenie pęknięcia stawu przy różnych wielkościach rozświetlenia. Można stwierdzić, że gdy wartość rozświetlenia wynosi 0 mm, położenie złamania stawu jest połączeniem między spawania i metalu podstawowego, ponieważ jest podcięcie na tylnej stronie połączenia w tym czasie, co łatwo powoduje napięcie koncentracja i złamanie. Kiedy wartość rozświetlenia wynosi 10 i - 10 mm, wszystkie stawy są złamane w metalu podstawowym w tym czasie wytrzymałość na rozciąganie i wydłużenie stawów są zarówno wysokie.

Rys.8 Naprężenie mocno h złącza w różny rozproszenie kwoty

Fig.9 Złamanie pozycje złączenia t w różny rozproszenie kwoty

3 wniosek

- Prędkość spawania, moc lasera i defocus wiązki mają znaczący wpływ na powstawanie spawania 1 mm grube wyroby z stali nierdzewnej 304 w przypadku, gdy prędkość spawania wzrasta z małej do dużej, powstaje szwy spawalnicze. zmiany z całkowicie oddzielonych, dobrze uformowanych, do niepełnego spawania;jeśli moc lasera jest zbyt mała lub zbyt duża, czułość penetracji spawania będzie większa; przy mocy lasera 100 w, rozświetlenie wynosi 0 mm, i prędkość spawania wynosi 10 m/min, spawanie będzie lepiej formowane. w ilości rozświetlenia jest sprzyjająca do poprawy tworzenia się szwu spawania, co zwiększa szerokość szwu spawania, znacznie zmniejsza wrażliwość w przypadku zestawienia elementów, które są w stanie być wytrzymałe, należy zastosować następujące czynniki:

- Kształt przekroju poprzecznego złącza o rozmiarze rozświetlenia 10 i - 10 mm jest dobry i nie występują wady; Sposób utwardzania metalu spawanego jest utwardzanie fa, które składa się z austenitu γ a d niepełnie przekształcony δ ferryt. Ferryt wykazuje różne kształty, w tym dużą ilość ferrytu szkieletowego i niewielką ilość ferrytu podobnego do sztuczki; Strukturę spawania głównie wzrasta kolumnowo w kierunku <100>. Większość ziaren w obszarze spawania jest niewielka, a średnia wielkość ziarna jest mniejsza niż 100 μm. Pozostały kolumnariusz kryształy mają większe rozmiary, w zakresie od 100 do 400 μm.

- Gdy wartość rozświetlenia wynosi 10, - 10 mm, staw ma wysoką wytrzymałość na rozciąganie i wydłużenie, a pozycja złamania jest w przypadku, gdy wartość rozświetlenia wynosi 0 mm, wydajność stawu zmniejsza się, a pęknięcie pozycja bliskiej do spawania.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR