De ontwikkeling van nieuwe energievoertuigen in China is een van de belangrijkste technische paden. de Commissie heeft in haar advies van 15 juni 2002 over de toepassing van de richtlijnen inzake de bescherming van de gezondheid van werknemers en werknemers in verband met de toepassing van de richtlijnen inzake de bescherming van de gezondheid van werknemers en werknemers in verband met de bescherming van de gezondheid van werknemers en werknemers in verband met de bescherming van de gezondheid van werknemers en werknemers in verband met de bescherming van de gezondheid de Commissie heeft de Commissie verzocht de volgende maatregelen te nemen: Brandstofcellen zijn de belangrijkste energiebron van waterstofvoertuigen de bipolaire plaat is een van de belangrijkste componenten van de brandstof. - De cel. Roestvrij staal is geschikt voor de massaproductie van tweepolige platen van brandstofcellen op grote schaal vanwege zijn uitstekende stemping prestaties, hoge elektrische geleidbaarheid, lage prijs, diverse productiemethoden en goede mechanische eigenschappen.

De lassen de productie van roestvrij staalplaten is een belangrijk proces in het productieproces van brandstofcel-bipolaire platen. Wanneer booglassen wordt gebruikt voor het lassen, is de warmte-invoer relatief groot, wat gemakkelijk kan leiden tot grote lassen de in de bijlage vermelde voorwaarden zijn van toepassing op de verwerking van de in de bijlage vermelde producten. Dit artikel gebruikt glasvezellaser om het onderzoek naar het laswerk op 304 roestvrij staalplaten van 1 mm dikke onderzoekt de effecten van verschillende procesparameters op de de onderzoekers onderzoeken de micro-structuur en mechanische eigenschappen van verbindingen onder verschillende specificaties, voor laserlassen de technische bijstand is gebaseerd op de resultaten van de onderzoeksprocedure. toepassingen van dunne platen.

1 Testmaterialen en -methoden

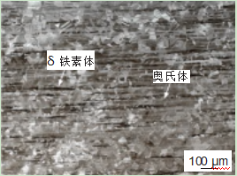

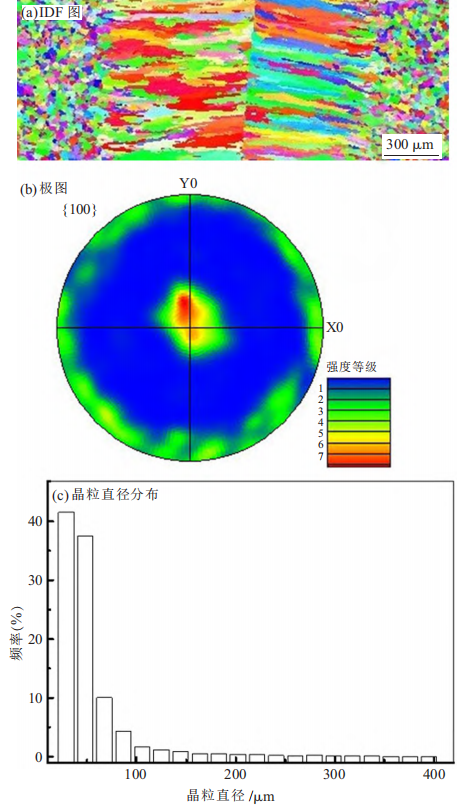

Het testmateriaal is een koudgewalst 304 vlekvrye staalplaat van 1 mm dik en de chemische samenstelling ervan is weergegeven in tabel 1. Figuur 1 toont de basismetalen structuur van roestvrij staal, dat voornamelijk austenite is. de structuur van de austenite is niet zo groot.

Tab.1 Chemisch samenstelling van 304 van de soort gebruikt voor de vervaardiging van elektrische apparaten staal (wt %)

|

C |

Mn |

Ja, ja. |

S |

P |

Cr |

Ik |

- Het is goed. |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

Fig.1 Microstructuur van 304 van de soort gebruikt voor de vervaardiging van elektrische apparaten staal basis m - Het is goed.

De lasapparatuur is yls-10000 glasvezellaser. Een maximumvermogen van 10 kW, de brandpuntsafstand is 300 mm, de uitgangsgolflengte 1070 nm en de spotdiameter bij de scherpstelling 0,72 mm. Gebruik verschillende laservermogen p, lassnelheid v en straalfocus d om de plaat te lassen en analyseer

de invloed van verschillende procesparameters op het vormen. Argongas werd gebruikt voor bescherming tijdens het lasproces, en de gasstroom was 15 l/min. Na het lassen werd voor de bemonstering gebruik gemaakt van draadverdeling. Voor de corrosie werd fecl3-reagens gebruikt. de in de eerste plaats werd de verwarming met een metallografische microscoop gecontroleerd.

De monsters werden gevibreerd en gepolijst en de graanoriëntatie en -grootte werden geanalyseerd met behulp van de gelaste gewrichten werden gestreken met behulp van een zwick-z100 de test is uitgevoerd met een kamertemperatuur trektoetsmachine en de gewrichtsrekingssnelheid was 0,5 mm/min.

2 Testresultaten en analyse

2.1 de invloed van verschillende procesparameters op de vorm van de lasnaad

Figuur 2 toont het effect van de lasersnelheid op de lasvorming. de straal is 0 mm.het kan worden gezien dat wanneer de lassnelheid 5 m/min is, de plaat volledig gespleten is onder werking van de laser; wanneer de lassnelheid toeneemt tot 8 m/min, is de las discontinu en er zijn op sommige plaatsen volledig doordringende gaten;wanneer de lassnelheid blijft toenemen tot 10 m/min, het oppervlak en de achterkant van de las zijn gelijkmatig en continu en er is geen verbrandingsverschijnsel. Op dit moment is de algemene vorm van de las beter, maar is er een lichte ondersnij aan de achterkant; Wanneer de snelheid 12 m/min bereikt, is er onvoldoende penetratie aan de achterkant van de las.

Figuur 2. Las oprichting onder verschillend lassen snelheden

(P =100 W, D =0 mm )

Bij lage lassnelheden heeft de lassnelheid een aanzienlijke invloed op de vorming. de lineaire energie van de balk is hoog, het metaal in de gesmolten pool verdampt sterk, de stoomreactie is sterk. De diepte van de gesmolten pool is echter klein. Onder de werking van hoge snelheid metaal damp, kan de vloeibare gesmolten zwembad metaal gemakkelijk uit te storten van de achterkant van het diep gesmolten gat en ontsnappen uit het gesmolten zwembad in de vorm van spatten, als de bodem van de plank wordt gesmolten, breekt de plank. De verwarming wordt in de vorm van een verwarmingsproces uitgevoerd. in de gesmolten plassen metalen afnemen en de impact op het gesmolten plassen metalen afneemt; de afbuighoek van de metaalwolk die in het gesmolten poelmetaal ontstaat, groter wordt, en de verdamping reactie kracht is vertekend van de bodem van de gesmolten zwembad naar de achterkant van de gesmolten pool, die de lasvorming verbetert.

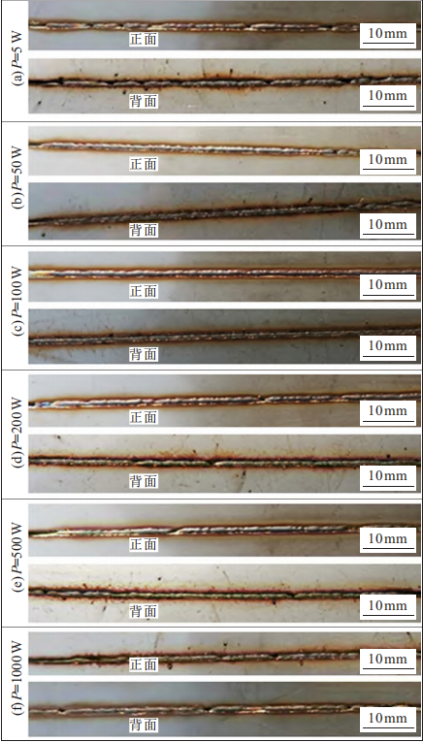

Figuur 3 toont de lasseisvorming onder verschillende laserkrachten. laserlassen de snelheid is de beam defocus is 0 mm. Het is te zien dat wanneer de laservermogen toeneemt van 5 w tot 1000 w wordt volledige penetratie van de 1 mm roestvrijstalen plaat bereikt, maar verschillende laserkrachten hebben een grotere impact op de vorming. Wanneer het laservermogen 5 w is, is de lasbreedte relatief smal, zijn er veel doorbranden in de las, en er zijn veel kleine spatterdeeltjes op de achterkant. Wanneer het vermogen toeneemt tot 50 w, de breedte de verwarming neemt toe en de verbrandingsgraad neemt af. Wanneer het vermogen stijgt tot 100 w, de lasnaad heeft geen verbrandingsdefecten meer en de tweeslachtige vorming van de lasnaad is beter - Ik ben er niet.

Wanneer de laserkracht 500 w is, is de totale lasvorm goed, maar een klein aantal er zullen doorbrand gaten verschijnen. Wanneer het vermogen stijgt tot 1000 w, blijft de breedte van de las toenemen, de hoeveelheid splijtingen die door de las worden veroorzaakt, neemt echter ook aanzienlijk toe. de lichtstraling is 0 mm, wanneer de laservermogen klein of groot is, de gevoeligheid van de lasnaad voor doorbranding is groter. Alleen een matige laserkracht kan zorgen voor een goede natte naadvorming. is laag, het volume van de gesmolten pool is zeer klein en slechts een kleine reactie kracht van metaaladamping is vereist om het lasmetaal van de bodem te laten uitstoten en op de overeenkomstige plaatsen doorbrandingsgaten te maken. Wanneer de laserkracht hoog is, is de reactie van metaaladamping groter, wat gemakkelijk kan leiden tot verbranding van de las.

Fig.3 Las oprichting bij verschillend laspo vers

(v =10 m/min ,D =0 mm)

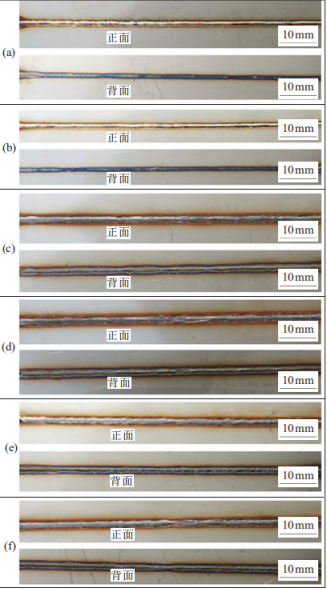

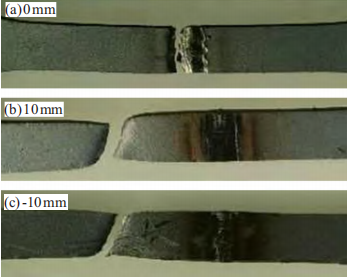

Figuur 4 toont het effect van de lichtstraalverlichting op de natvorming van de lasnaad. de resultaten van de beelden 2 en 3 zijn voornamelijk te zien bij een lichtverlichting van 10 en - 10 mm. Zoals weergegeven in figuur 4 (a) en (b), wanneer de focus van de straal 10 mm bedraagt en de lassnelheid 10 m/min, kan de achterkant van de plaat niet worden doorgesweisd, zelfs indien het laservermogen van 100 w wordt verhoogd tot 3000 w. Op basis van de vraag of er tijdens het laserlassen een diep doordringend gat ontstaat, wordt laserlassen onderverdeeld in twee modi: thermisch geleidingslassen en dieppenetratielassen. Er is een drempel tussen de twee modi. Buiten deze drempel, zal laser lassen transformeren van warmtegeleidingslassen tot diepgepenetratielassen. de laservermogen naar de diameter of de laservermogen naar het gebied van de plek. de straal wordt groter. Onder dezelfde laserkracht en lassnelheid, l asersweiswerk zal veranderen van de in de eerste plaats de verwarming met diep penetratie tot warmtegeleiding en de diepgang van de penetratie zal dienovereenkomstig afnemen.

(A) P =100 W ,v =10 m/min ,D =1 0mm ,(b) P = 3000 W ,v =10 m/min ,

D =10 mm ,c) P =100 W ,v =6 m/min ,D =10 mm ,d) P = 3000 W ,

v =6 m/min ,D =10 mm ,(e) P =100 W ,v =6 m/min ,D = -10mm ,

(f) P = 3000 W ,v =6 m/min ,D = -10mm

Fig.4 Las oprichting - Waar? r verschillend ontstoken bedragen

Wanneer de scherpstelling 10 mm is, is de lasmodus thermisch geleidingslassen. de lasersystemen zijn in de eerste plaats van de volgende aard: de oppervlakte van de gesmolten plas en het doorboordingsvermogen is beperkt. Daarom kan de penetratie van de plaat niet worden wordt bereikt bij hogere lassnelheden en binnen een breder vermogensspectrum, wanneer de lassnelheid daalt tot 6 m/min, de toename van de warmte-invoer maakt de las volledig doordringbaar, de lasbreedte is groter en de voor- en de achterste zijkanten zijn beter gevormd, zoals weergegeven in figuur 4, onder c) en d), wanneer de scherpstelling - 10 mm bedraagt en de lassnelheid is de verwarmingsslijmvorming is eveneens goed, zoals aangegeven in figuur 4, onder e) en f).

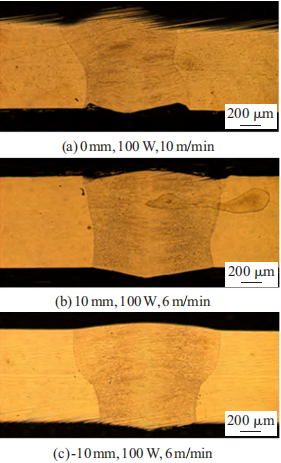

2.2Structuur van gelaste verbindingen

Figuur 5 toont de morfologie van het gewricht onder verschillende lichtstraaldefocus bedragen. de verschillende processen, er zijn geen scheuren, poriën en andere defecten in de gewrichten. de hoeveelheid is 0 mm, ondersnijde defecten zullen optreden aan de achterkant van de las, en als gevolg van de sterke verdamping

de verwarring in de gesmolten pool is groot en de fusieleiding is niet meer dan een klein deel van de gesmolten pool. de scherpte van de scherpstelling is niet symmetrisch aan de linker- en rechterzijde. de voor- en achterkant van de las heeft een convexe vorm en de smeltbreedte neemt toe.

Figuur 5 Gewricht de vorm onder verschillend ontstoken bedragen

Figuur 6 toont de microstructuur van het lasmetaal. figuur 6 (a) toont de structuur van het laswerk in de buurt van het middelpunt. Figuur 6 b) toont de structuur van de las dicht bij de warmte-aangetaste zone. Het is duidelijk dat de smeerselstructuur toont duidelijke kolomvormige kristalgroei van de rand naar het midden, en de korrels in het

de warmte-afgeperste zone van de las groeit niet aanzienlijk.

Figuur 6 Microstructuur van verschillende delen van de gewricht

De koeling van de verschillende delen van de las en de verschillende samenstellingen van de las veroorzaken dat de ferriet de in de bijlage bij Verordening (EG) nr. 1907/2006 bedoelde verwerkingsmiddelen zijn niet van oorsprong uit de Gemeenschap. De graangroei in de gelijke richting en de grootte van de graanverdeling worden verder in figuur 7 weergegeven. analyse van het gewricht. men kan zien dat het basismetaal bestaat uit gelijkbeheerde korrels met een korrelgrootte de lasstructuur volgt voornamelijk de < 100> richting, met een kolommengroei tegenover de de meeste korrels in het lasgebied zijn klein, met een gemiddelde korrelsnelheid van ongeveer 0,05 mm/s. de grootte van de kolommen is kleiner dan 100 μm en de rest van de kolommenkorrels groter, variërend van 100 tot 400 μm.

Fig.7 EBSD analyse van gewricht str - Ucture

2.3 mechanische eigenschappen van gewrichten

De figuren 8 en 9 geven de treksterkte en breukpositie van het gewricht onder verschillende afstekelijkheidswaarden. Het kan worden vastgesteld dat wanneer de afschakeling 0 mm is, de breukpositie van het gewricht de verbinding is tussen de las en het basismetaal, omdat er een ondersnij aan de achterkant van het gewricht op dit moment, die gemakkelijk veroorzaakt spanning concentratie en breuk. Wanneer de affokushoeveelheid 10 en -10 mm is, zijn alle gewrichten in het basismetaal gebroken de banden zijn nu sterk gespannen en de gewrichten zijn lang.

Figuur 8 Treksterkte streng h van het gewricht onder verschillend ontstoken bedragen

Fig.9 Breuk posities van de samenvoeging t onder verschillend ontstoken bedragen

3 conclusie

- Lasersnelheid, laservermogen en straaldefocus hebben allemaal een significante invloed op de lasvorming van 1 mm dik van de soort gebruikt voor de vervaardiging van elektrische apparaten de snelheid van het laswerk neemt toe van klein naar groot. veranderingen van volledig gescheiden, goed gevormd, bij onvolledig lassen;als het laservermogen te klein of te groot is, de gevoeligheid van het lasdoorbrengen zal groter zijn; een vermogen van meer dan 100 W, de verwarming wordt beter gevormd als de lassnelheid 10 m/min is. in de hoeveelheid van de focus is bevorderlijk de verbetering van de vorm van de lasnaad, waardoor de breedte van de lasnaad wordt vergroot, vermindert de gevoeligheid sterk de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergroting van de vergr

- De dwarsdoorsnede van het gewricht met een afschakelingsgraad van 10 en - 10 mm is goed en er zijn geen gebreken; De verhardingswijze van het lasmetaal is verharding van fa, dat bestaat uit austenite γ an d onvolledig getransformeerd δ ferriet. Ferriet heeft verschillende vormen, met inbegrip van een grote hoeveelheid skeletferriet en een kleine hoeveelheid lat-achtig ferriet; De lasstructuur voornamelijk groeit kolommenvormig langs de <100> richting. De meeste korrels in het lasgebied zijn klein, en de gemiddelde korrelgrootte minder dan 100 μm is. De overige kolom de grootte van de kristallen varieert van 100 tot 400 μm.

- Wanneer de afstekeringshoeveelheid 10, - 10 mm is, heeft het gewricht een hoge treksterkte en verlenging en de breukpositie iS de afstoting van de afstoting is echter 0 mm, waardoor de prestaties van het gewricht afnemen en de breuk positie dichtbij naar de las.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR