-

Laserlassen technologieprincipe

laserlassen maakt over het algemeen gebruik van een continue laserstraal om materialen te verbinden. het metallurgische fysieke proces is zeer vergelijkbaar met dat van elektronenstraallassen, dat wil zeggen dat het energieomzetmechanisme wordt voltooid door een 'kleine gaten' structuur. onder de bestraling van een laser met voldoende hoge

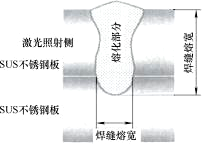

Figuur 1.Laserlassen beginsel

-

toepassingsgebied van Laserlassen

In ons bedrijf, bij het lassen van roestvrijstalen spoorvoertuigen, wordt het puntlassen van de zijdemuren van voertuigen geleidelijk vervangen door laserlassen. Het doel is om de precisie en de werkingsefficiëntie van het lassen te verbeteren, de bedrijfssnelheid met 20% tot 30% te verhogen in verge

-

Voordelen van Laserlassen

de voordelen van laserlassen zijn snelle lassnelheid, lage laswarmte-invoer, kleine warmte-beïnvloedde zone, kleine lasspanning, kleine vervorming van het werkstuk, en het kan een hoge kwaliteit gewrichtssterkte en een grotere diepte-breedteverhouding verkrijgen. Bov

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR