이중 빔 용접 방법이 제안되었습니다. 주로 레이저 용접의 조립 정확도에 대한 적응력을 향상시키고 용접 과정의 안정성을 높이고 용접 품질을 향상시키기 위해 사용되었습니다. 특히 얇은 판과 알루미늄 용접에 사용됩니다.

CONTACT US

이중 빔 용접 방법이 제안되었습니다. 주로 용접기의 적응력을 향상시키기 위해 사용됩니다. 레이저 용접 조립 정확성, 용접 과정의 안정성 증대 및 용접 품질을 향상시키기 위해 특히 얇은 판과 알루미늄 합금 용접에 사용된다. 이중 빔 레이저 용접은 같은 유형의 레이저를 광학적 방법을 사용하여 용접을 위해 두 개의 분리 된 빔으로 분리하거나 두 가지 다른 유형의 레이저를 조합 할 수 있습니다. CO2 레이저, nd:yag 레이저 및 고전력 반도체 레이저 모두 서로 결합 할 수 있습니다. 빔의 에너지, 빔 사이의 거리와 심지어 두 빔의 에너지 분배 패턴을 변경함으로써 용접 온도 필드는 편리하고 유연하게 조정 할 수 있습니다. 이것은 용접 풀의 구멍의 존재 모드와 액체 금속의 흐름 모드를 변화시켜 용접 과정에 더 넓은 공간을 제공합니다. 단일 빔 레이저 용접에 비해 비교 하지만 그것은 또한 전통적인 레이저 용접으로 용접하기 어려운 재료와 관절에 큰 적응력을 가지고 있습니다 .

1.두 빔 레이저 용접 원리

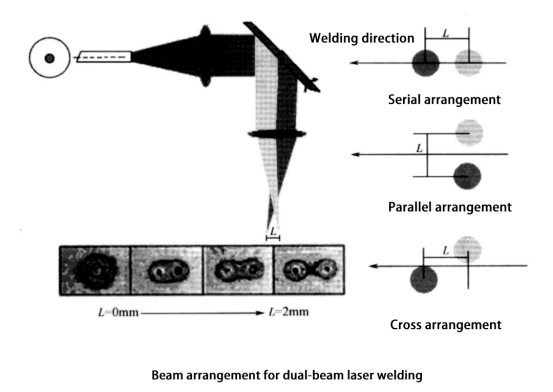

이중 빔 용접은 용접 과정에서 동시에 두 개의 레이저를 사용하는 것을 의미합니다. 빔 배열, 빔 간격, 두 빔에 의해 형성 된 각, 중점 위치 및 두 빔의 에너지 비율은 일반적으로 용접 과정에서 일반적으로 두 가지 방식으로 두 개의 빔을 배치합니다. 그림에서 보이는 것처럼 하나는 용접 방향에 따라 일련으로

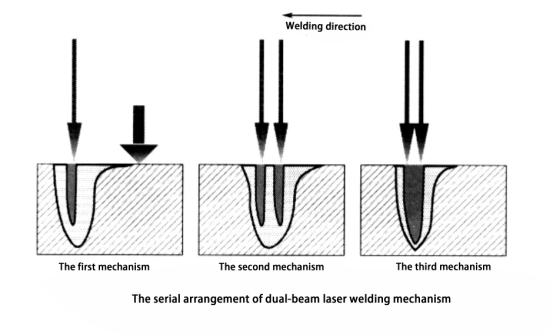

두 개의 빔 레이저 용접 시스템에서 일련 배열을 갖는 경우, 두 빔 사이의 거리에 따라 3가지 다른 용접 메커니즘이 있습니다.

1) 첫 번째 유형의 용접 장치에서 두 빔 사이의 거리는 상대적으로 크다. 한 빔은 더 높은 에너지 밀도를 가지고 있으며 용품 표면에 집중되어 용접에 열쇠 구멍을 만듭니다. ; 다른 빔은 낮은 에너지 밀도를 가지고 있으며 가열 전 또는 후 열 처리에 열 공급원으로만 사용됩니다. 이 용접 메커니즘은 용접 풀의 냉각 속도를 일정 범위 내에서 조절할 수 있게 해 고 탄소 강철과 합금강과 같은 균열 민감도가 높은 재료의 용접에 유리한 것이며 또한 용접 매듭의 강도를 향상시킬 수 있다.

2) 두 번째 유형의 용접 장치에서 두 빔의 초점 사이의 거리는 상대적으로 작습니다. 두 빔은 하나의 용접 풀에 두 개의 별도의 키홀을 생성 , 용해 된 금속의 흐름 패턴의 변화를 유발합니다. 이것은 결함을 예방하는 데 도움이됩니다. 예를 들어, 절단 및 껍질 튀김, 縫 형성 개선.

3) 세 번째 유형의 용접 장치에서 두 빔 사이의 거리는 매우 작고, 이 때, 두 빔은 용접 풀에 같은 열쇠 구멍을 생산 . 단선 레이저 용접에 비해 이 열쇠 구멍의 크기가 더 크고 닫을 확률이 적습니다. , 용접 과정을 더 안정화하고 가스를 더 쉽게 배출합니다. 이것은 부도성, 스프레이를 줄이고 연속적이고 균일하며 매력적인 용접 매듭을 얻는 데 도움이됩니다.

용접 과정에서 두 레이저 빔은 서로 특정 각도로 설정 될 수 있으며 용접 메커니즘은 병렬 듀얼 빔 용접 메커니즘과 유사합니다. 실험 결과는 서로 30° 각도로 두 개의 고전력 oo 레이저 빔을 고용하여 1 ~ 2mm 떨어져있는 것으로, 트렁크 모양의 열쇠 구멍을 얻을

2.두 빔 레이저 용접의 구현 방법

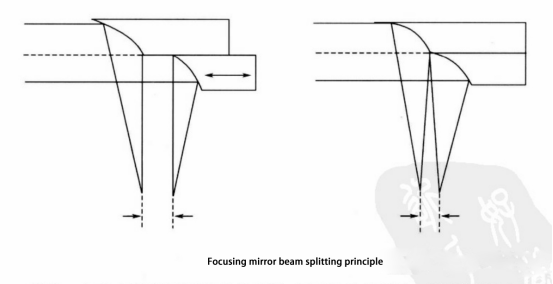

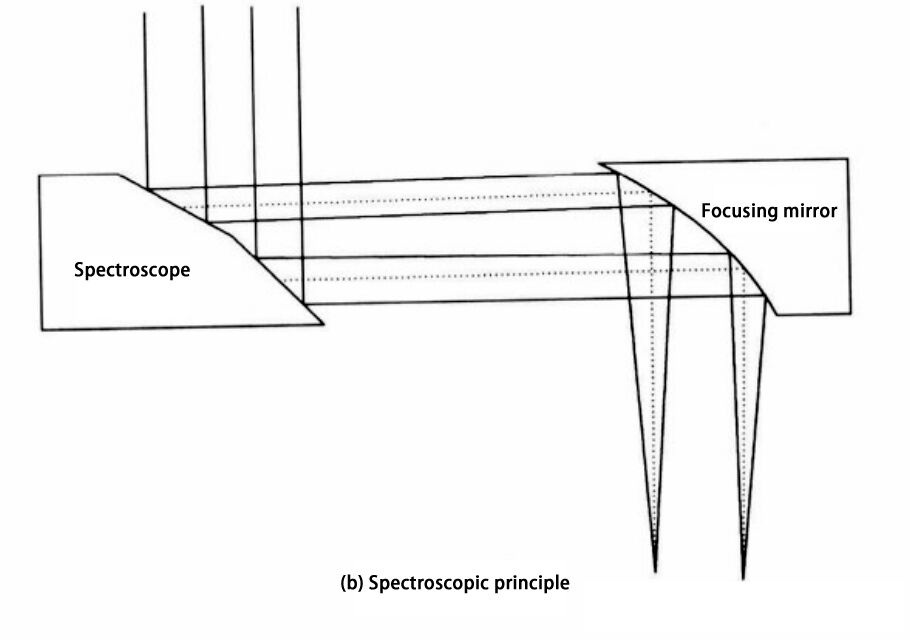

이중 빔을 얻는 것은 두 개의 다른 레이저 빔을 결합하거나 광학 빔 분할 시스템을 사용하여 레이저 빔을 두 개로 나눈다. 을 위해 빔을 두 가지 다른 힘으로 분리하려면 병렬 레이저, 빔 분할 거울 또는 일부 특수 광학 시스템을 사용할 수 있습니다. 그림은 초점 렌즈를 사용하여

또한 반사기는 광선 경로의 마지막 반사기가 반사선 분할기로 작용하는 반사선으로 사용될 수 있습니다. 이 유형의 반사기는 경개 반사선으로도 알려져 있으며, 반사면은 단일 평면이 아니라 두 평면으로 구성됩니다. 두 반사면의 교차선은 그림에서 보여진 것처럼 경개와 유사한 거울

두 가지 다른 유형의 레이저 빔을 사용하여 이중 빔을 형성 할 때 다양한 조합 방법이 있습니다. 가우스 에너지 분포를 가진 고품질의 CO2 레이저는 원접 작업에 사용될 수 있으며 열 처리 작업에 직사각형 에너지 분포를 가진 반도체 레이저가 지원됩니다.이 조합 방법은 한편으로는 경제적이며 다른 한편으로는 두

3.두 빔 레이저 용접 원리

3.1 양선 레이저 용접

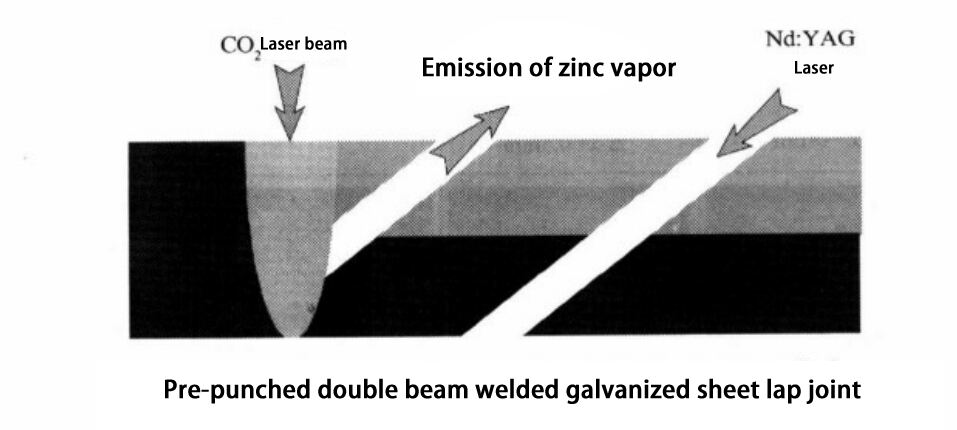

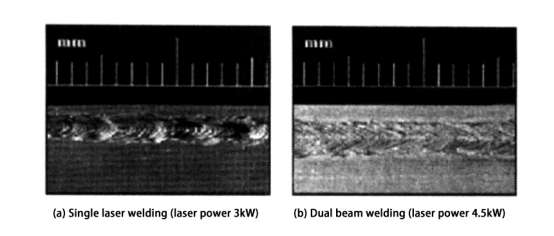

가연제철판은 자동차 산업에서 가장 일반적으로 사용되는 재료입니다. 철의 녹는점은 1500 ° c 정도이며, 아연의 끓는점은 906 ° c 정도입니다. 따라서 용접 방법을 사용할 때, 많은 양의 아연 증기가 일반적으로 생성되며, 용접 과정에서 불안정성을 유발하고 용접 매듭에 공기 구멍을 형성합니다. 랩 관

이중 빔 레이저 용접은 아연 증기로 인한 용접 품질 문제를 해결할 수 있습니다. 한 방법은 두 빔의 에너지를 합리적으로 일치시켜 용 용 용 용의 존재 시간과 냉각 속도를 제어하는 것입니다. 이는 아연 증기의 탈출에 유리합니다. 다른 방법은 선공개 또는 구부리 처리로 아연 증기를 방출하는 것입니다. 아래

알루미늄 합금의 이중 빔 레이저 용접

알루미늄 합금 재료의 고유한 특성으로 인해 레이저 용접은 다음과 같은 어려움을 겪습니다. 알루미늄 합금에 의한 레이저 흡수율이 낮으며, CO2 레이저 빔의 표면에 초기 반사율이 90%를 초과합니다. 용접하는 동안, 알루미늄 합금 레이저 용접 매개

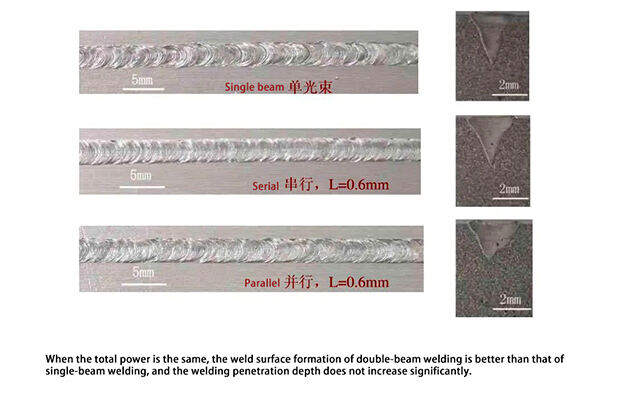

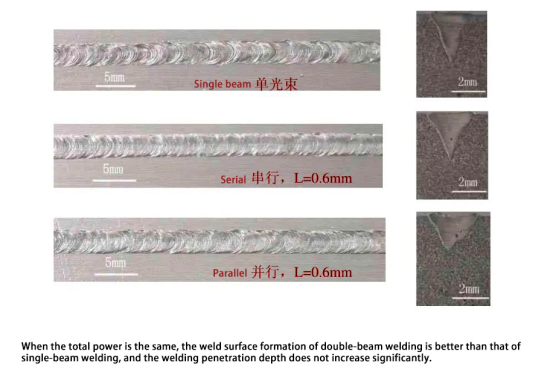

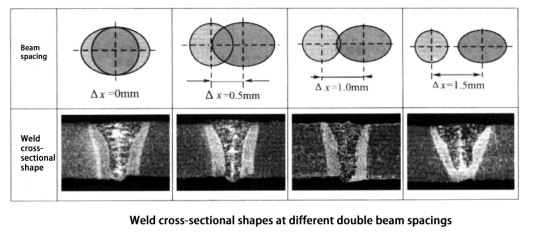

연구 결과에 따르면, 2mm 두께 5000 시리즈 알루미늄 합금 용접시 두 빔 사이의 거리가 0.6~1.0mm이면 프로세스가 상대적으로 안정적입니다. 그 결과 된 열쇠 구멍은 더 크며, 용접 과정에서 마그네슘 원소의 증발과 탈출을 촉진합니다. 두 빔 사이의 거리가 너무 작다면, 프로세스는

3.3 불균형 두께의 판의 이중 빔 용접

산업 생산에서, 그것은 종종 서로 다른 두께와 모양의 두 개 이상의 금속 장을 함께 수 있어야 스플라이스 된 장을 만들 수 있습니다. 특히 자동차 제조업에서, 스플라이스 된 장의 응용은 점점 더 널리 퍼지고 있습니다.

서로 다른 사양, 표면 코팅 또는 성능을 가진 판을 함께 으로써 강도를 높이고 소비를 줄이고 무게를 줄일 수 있습니다. 스플라이싱 판 용접에서 일반적으로 다양한 두께의 판의 레이저 용접이 사용됩니다. 주요 문제는 매우 정밀한 가장자리로 을 예정인 작업 조각을 미리 제조해야하며 고 정

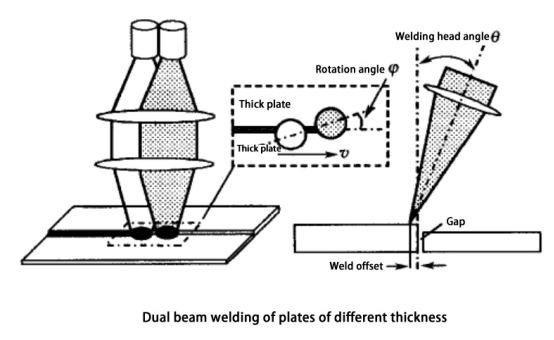

불균형 두께의 판에 대한 이중 빔 용접의 주요 프로세스 매개 변수는 그림에서 보이는 것처럼 용접 매개 변수 및 판 매개 변수로 나눌 수 있습니다. 용접 매개 변수에는 두 레이저의 전력, 용접 속도, 초점 위치, 용접 머리의 각, 부트 관절에 있는

일반적으로, 안정적이고 효율적인 용접 과정은 초점이 얇은 판 표면에 있을 때 달성될 수 있다. 용접 머리 각은 일반적으로 6도 정도로 선택된다. 두 판의 두께가 상당히 크다면, 긍정적인 용접 머리 각을 채택할 수 있다. 즉, 레이저는 그림에서 보여준 것처럼 얇은 판으로 기울여진다. 판

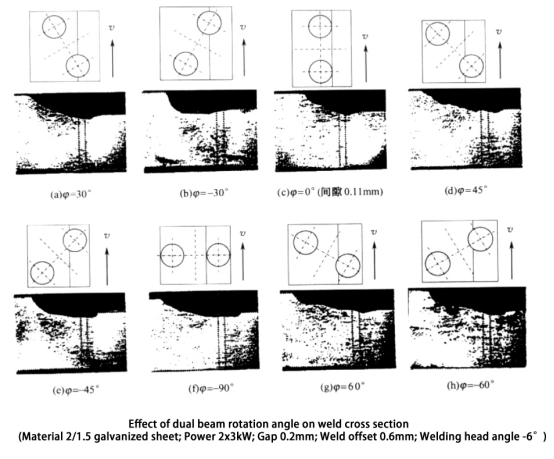

큰 틈이 있는 연접판을 때, 효과적 빔 난방은 두 배 빔 각을 회전함으로써 좋은 틈 채우기 능력을 달성하기 위해 증가시킬 수 있다. 톱의 위쪽의 너비는 두 레이저의 효과적 빔 직경, 즉 빔 회전 각에 의해 결정된다. 회전

이 경우, 앞 빔은 차가운 판을 뚫어야 합니다, 용접 속도는 긍정적 인 빔 회전 각도보다 낮습니다. 그리고, 앞 빔의 사전 가열 효과로 인해 다음 빔은 같은 전력에서 더 두꺼운 판 물질을 녹일 것입니다.이 경우, 두 번째 레이저 빔의 힘은 적절히 감소

두꺼운 판의 두 개의 빔 레이저 용접

레이저 전력 수준과 빔 품질의 향상으로 두꺼운 판에 레이저 용접을 사용하는 것이 현실이되었습니다. 그러나 고전력 레이저의 높은 비용과 두꺼운 판 용접에 금속 채용에 대한 일반적인 필요성으로 인해 실제 생산에 특정 제한이 있습니다. 듀얼 빔 레이저 용접 기술의 사용은 레이저