레이저 용접 기술 공정 제조 응용레이저 용접 기술의 신뢰성 있고 완전한 응용은 레이저 용접 공정 매개변수, 조인트 성능, 수치 시뮬레이션과 결합한 검증을 다각도로 수행해야 한다는 것을 요구한다.

문의하기

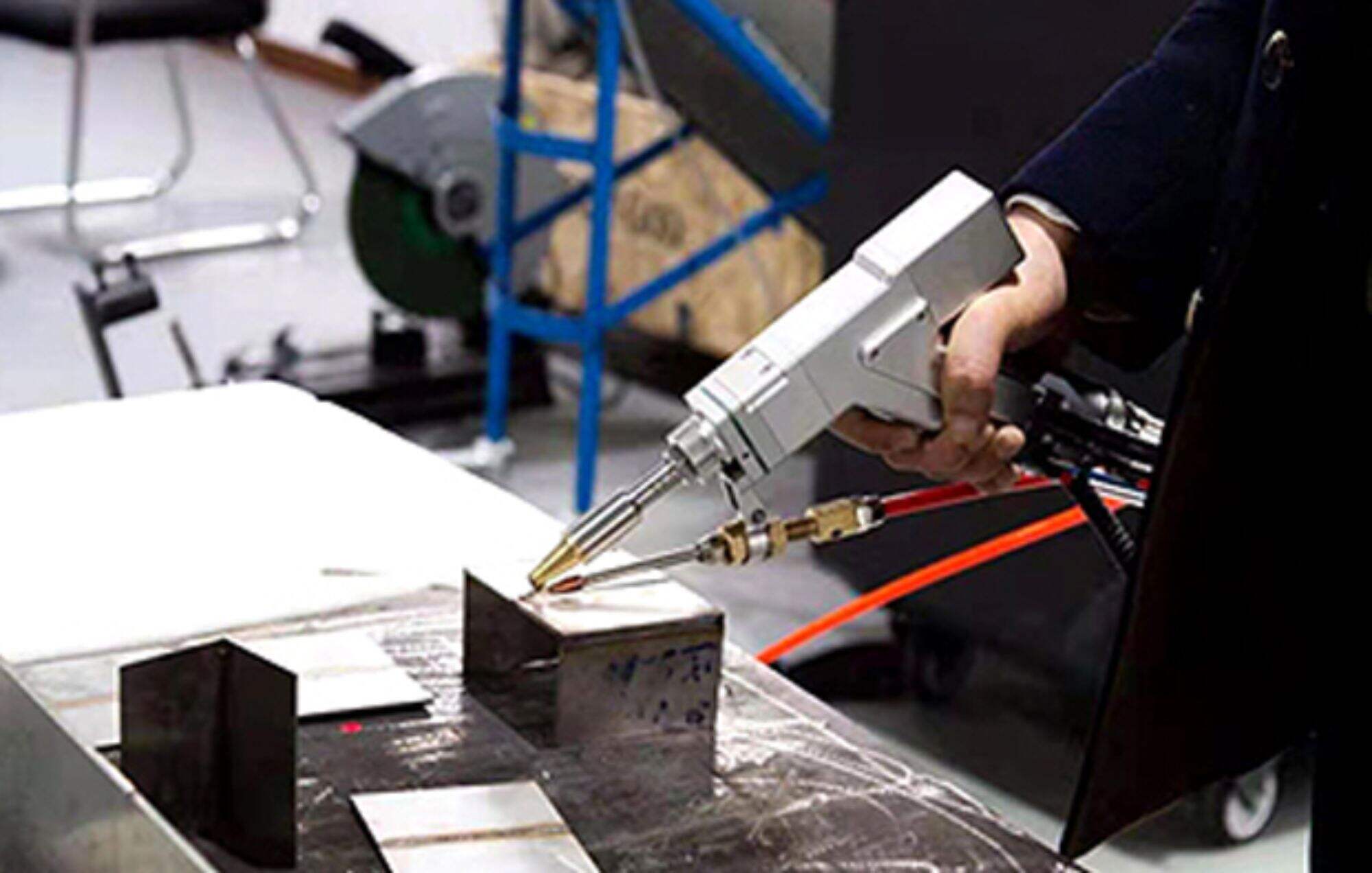

레이저 용접 기술 공정 제조 응용

레이저 용접 기술의 신뢰성 있고 완전한 적용은 레이저 용접 과정 매개 변수, 합성 성능과 수치 시뮬레이션을 포함한 여러 측면의 검증을 필요로 합니다.

1.1 최적의 공정 매개 변수 연구

외부 표면에 용접 흔적이 없고 저항 점용접보다 강도가 높은 표준에 따라 레이저 용접 다양한 두께 조합의 스테인리스 스틸 판에 프로세스 테스트를 수행했습니다. 결과적으로 스테인리스 스틸 바디의 레이저 용접에 최적의 매개 변수 조합을 결론 내렸습니다.

(1) 레이저 전력

레이저 용접에서 레이저 에너지 밀도의 한계점이 존재합니다. 이 값 아래로, 녹는 깊이는 매우 습니다. 이 값이 도달되거나 초과되면, 녹는 깊이는 급격히 증가합니다. 레이저 전력 밀도가 작업 조각에 있는 임계점을 초과하면 (물질에 의존하는) 레이저 전력 밀도가

(2) 용접 속도

용접 속도는 녹기 깊이에 상당한 영향을 미칩니다. 속도를 높이면 녹기 깊이가 더 게 될 것이지만 속도가 너무 낮으면 재료의 과도한 녹기와 작업 조각의 용접 침투를 유발할 수 있습니다. 따라서 특정 레이저 전력과 특정 두께의 재료에 대해 적절한 용접 속도 범위가 있으며 해당 속도 값에서 최대 녹기

(3) 빔 초점

빔 스팟의 크기는 레이저 용접 왜냐하면 그것은 전력 밀도를 결정하기 때문입니다.그러나, 고전력 레이저에 대해, 이것은 많은 간접 측정 기술의 존재에도 불구하고, 측정하는 것이 도전입니다. 광선 초점의 분사 한계 점 크기는 빛 분사 이론에 따라 계산 될 수 있지만, 중점 렌즈의 편차의 존재로 인해 실제 점은 계산 값보다 크

(4) 초점 위치

용접 도중, 충분한 전력 밀도를 유지 하기 위해, 초점 위치가 매우 중요합니다. 포커스의 위치 변화 작업 조각 표면에 대한 상대적으로 직결적으로 용접의 폭과 깊이에 영향을 미칩니다. 레이저 용접은 일반적으로 레이저가 집중되는 빔 점의 중심에 있는 전력 밀도가 너무 높기 때문에 특정 수준의 불포

(5) 용접 시작 및 끝 지점에서 레이저 전력의 점진적 상승 및 하락 제어

깊은 침투 레이저 용접 도중, 포러스성 문제는 항상 존재합니다, 용접 매듭의 깊이에 관계없이. 용접 과정이 종료되고 전력 스위치가 꺼지면, 용접 매듭의 꼬리 끝에 부하가 나타날 것입니다.또한, 레이저 용접 층이 원래 용접 매듭을 덮을 때 레이저 빔

1.2 연결 장치 성능 테스트

관련 표준에 따라, 력 절 테스트, 피로 성능 테스트, 그리고 결합의 미세 구조 분석은 스테인리스 스틸 자동차 카시의 레이저 절에 수행되었다.결과, 강도, 외관, 스테인리스 스틸 레이저 절의 모양과 레이저 절 프로세스의 매개

1.3 수치 시뮬레이션 연구

유한 요소 계산 소프트웨어는 레이저 용접 합동의 용광 풀의 모양을 시뮬레이션하는 데 사용됩니다. 이것은 프로세스 매개 변수의 다른 조합 하에서 합동의 미시 모양을 가져옵니다. 따라서 용접 매듭의 미생물 크기를 얻고 용접 매듭의 강도를 판단합니다. 검증을 통해 수학적 모델은

1.4 관절의 기본 형태

시험에 사용되는 관절의 기본 형태는 표 1에 표시됩니다.

표 1 관절의 기본 형태

| number | 공동 양식 | 연결 장치 다이어그램 | 판 두께 범위/mm |

| 1 | 엉덩이 관절 |  |

t ≤4 |

| 2 | 관절 |  |

t 1+ t 2 ≤6 |

| 3 | (t-joint) |  |

t 1 ≥1 |

1.5 프로세스 평가

관련 표준에 따라, 공정 매개 변수 이론적 탐구 및 공정 및 물리 화학 금속학적 테스트를 통해 검증을 통해, 실제 생산을 안내하는 이론적 근거를 제공하는 프로세스 평가와 보고서를 형성합니다.

레이저 용접 접합 품질 검사 및 분석

품질 검사 및 제어 측면에서, 레이저 용접의 전체 생산 과정의 품질을 제어하는 것이 특히 중요합니다. 일부 레이저 용접 매듭은 침투하지 않는 레이저 용접이기 때문에. 용접 작업 생산 전에 레이저 용접 작업 조각을 확인하고 레이저 용접 장비의 전력 및 용접 속도와 같은 매개 변수의 안정성을 검증

결론

요약하자면, 비관통형 레이저 용접 이 과정은 옆 벽 저항 용접 과정에서 다양한 용접 변형을 해결하고, 용접 품질을 향상시키고, 전통적인 저항 점 용접을 레이저 용접으로 대체하고, 용접 된 관절의 강도를 높이고, 차량 몸의 외부 품질을 향상시키고, 생산 효율성을 향상시킬 수 있습니다. 동시에, 스테인레스 스틸 철도 차량 생산 기술의 전환