燃料燃料車両は,中国の新エネルギー車両の開発のための主要な技術的な道の一つである. 耐久性,低騒音,排出量ゼロなどの利点があるため,究極の 新しいエネルギー自動車の開発の方向性 燃料電池は水素燃料車両の主なエネルギー源です 燃料の主要な構成要素の一つである. 燃料の配列は,燃料の配列の セル 不鋼は,優れたスタンプにより燃料電池双極板の大規模生産に適しています 性能 高電導性,低価格,多様な製造方法,良質な機械特性

The 溶接 燃料電池の二極板の製造過程における重要なプロセスです. 熱の入力量は比較的大きいので,簡単に大きな溶接を引き起こすことができます. ステンレス鋼板の溶接に有利でない変形 この記事では,ファイバーレーザーを使って ステンレス鋼304シート1mm厚の溶接研究で,異なるプロセスパラメータが 溶接形状と溶接欠陥,および結合の微小構造と機械的性質を分析 異なる仕様で レーザー溶接 実践的な工学に関するガイドラインを提供 薄いプレートの適用

1 試験材料と方法

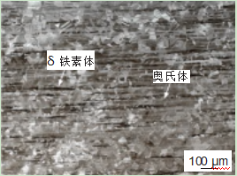

試験材料は冷たい状態で1mm厚の304型不鋼板で,その化学組成は表1に示されています. 明らかにローリングがある. ローリングは,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を,この構造を オーステニート層の間には少量のフェライト構造が残っています

タブ1 化学 構成 鉄鋼製 ステンレス スチール (wt) %)

|

C |

Mn |

そうだ |

S |

P |

Cr |

ナイ |

フォール |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

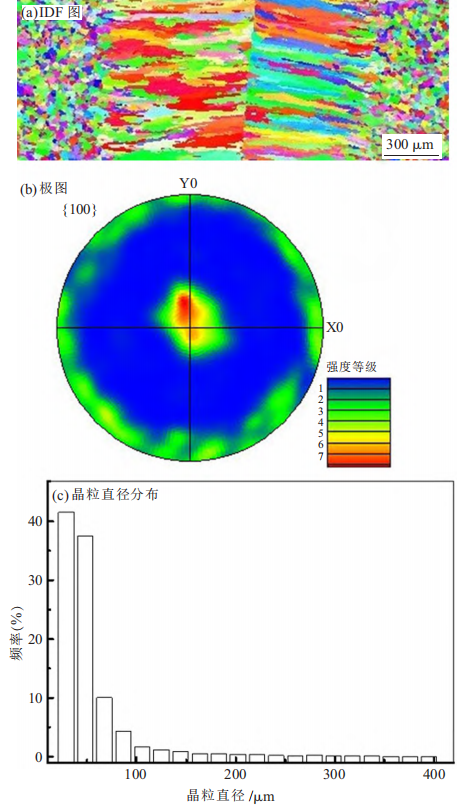

図1 微細構造 鉄鋼製 ステンレス スチール ベース m オーバー

溶接装置 値が yls-10000 になる ファイバーレーザー レーザーの最大出力10 kw 焦点距離は300mm,出力波長は1070nm,焦点点のスポット直径は0.72mmである. 異なるレーザーパワー p,溶接速度vとビームデフォクスの量dを使用してプレートを溶接し,分析

溶接過程で保護のためにアルゴンガスが使用された. ガス流量も15l/minでした 溶接後,線を切ってサンプルを採取した. 磨きや磨きの後, ステレオ顕微鏡を使ってマクロスコピカル形状を観察した. 溶接の微細構造を観察するために金属学顕微鏡を使用しました

振動させ,磨き,粒の方向性と大きさを分析した. 電子反散射分岐計 (ebsd) を用いた. 溶接接接頭は,zwick-z100を用いて伸びた. 室温の張力試験機で,関節の伸び速度は0.5mm/minでした.

2 試験結果と分析

2.1 溶接シーム形成に対する異なるプロセスパラメータの影響

溶接速度が溶接形成に与える影響を示しています. 熱線焦点は0mmです.それは,溶接速度が5m/minであるとき,プレートが完全に割れていることが見られます. レーザーによる作用で,溶接速度が8m/minに増加すると,溶接は不連続で, 溶接速度が10m/minまで増加し続ける場合, 溶接の表面と裏側が均質で連続しており,燃焼現象は起きない. この時点で,溶接の全体的な形は良くなりますが,裏側にはわずかな下切りがあります. 速度が12m/minに達すると,溶接面の裏側には十分な浸透が起きない.

図2 溶接 形成 下 異なる 溶接 スピード

(P =100ワ D =0mm )

低温で溶接速度が変化すると, 線形エネルギーが高く 溶けた池の金属は強く蒸発する しかし,溶けた池の深さは小さい. 高速金属蒸気の影響下,液体溶融プール金属は簡単に急いで出ることができます 溶けた穴の裏側から噴出し 溶けた池から噴出します 板が破裂する原因になります 板が破裂する原因は 溶接速度が増加すると,線形エネルギーが減少し,蒸発反応力が発生します 溶けた池の金属が減り,溶けた池の金属への影響も減る.さらに, 溶けたプール金属で生成される金属の羽の傾斜角が大きくなります 蒸発反応力は,溶融池の底から後方へ偏っている 溶融池は溶接形成の改善に有利です

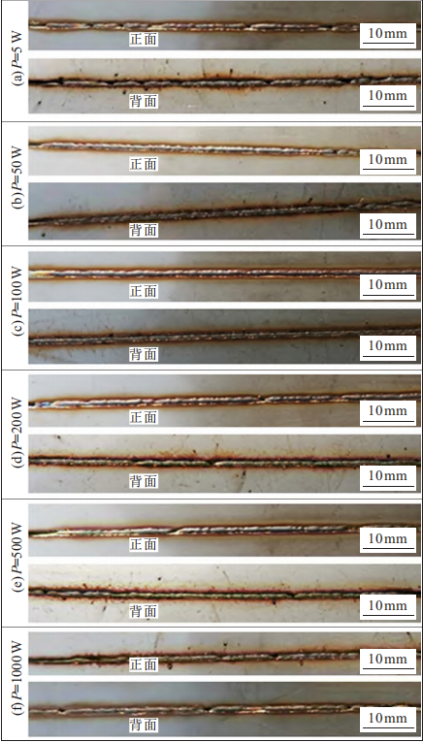

異なるレーザーパワー下での溶接シーム形成を示しています. レーザー溶接 速度が レーザー電力が増加すると, 5Wから1000Wまでで,1mmのステンレス鋼板の完全な浸透が達成される. 形成に大きく影響します 形成の過程で レーザー電力が5Wで,溶接幅は比較的狭い,溶接中に多くの燃焼孔がある. 背面には小さな噴出物があります 電力が50wに増加すると,幅 溶接が増加し,燃焼度が低下します. 電力が100wに増加すると, 溶接縫合が燃焼の欠陥を持っていないし,溶接縫合の双面形成がよりよい 今すぐ

レーザー電力が500Wで,全体の溶接形状は良いが,少数の溶接は, 燃焼孔が現れる 電力が1000wに増加すると,溶接の幅は増加し続けます. 溶接器の燃焼により発生する穴の数も著しく増加する. レーザー電力が小さいか大きいとき,溶接縫い筋の燃焼感度が0mmである 大きいのです レーザー電力が適度に高ければ,良質な溶接縫合の形成が保証される. 溶けた池の容量は非常に小さいので,金属蒸発の反応力は小さいだけです 溶接金属が底から噴出して 対応した場所に 燃焼孔を 作り出すために レーザー電力が高ければ,金属蒸発の反応力は大きく,簡単に燃焼を導きます 溶接器の

図3 溶接 形成 at 異なる 溶接する ワース

(v =10m/min<br> ,D =0mm)

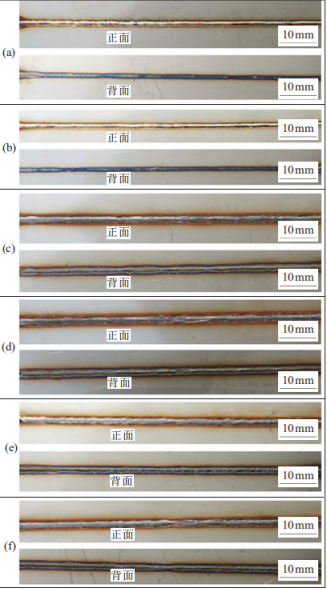

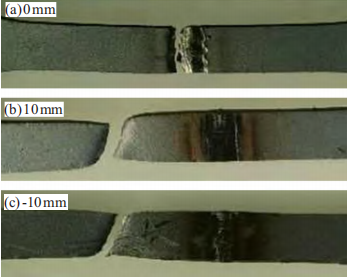

線束の焦点が0mmであるときの結果 図2と図3に示されている.ここで,主に光束の焦点が10mmと-10mmのときの結果を示します. 図4 (a) と (b) に示すように,光束の焦点失いが10mmで,溶接速度が レーザー電力が100Wから3000Wに増加しても,プレートの裏側を溶接することはできません. レーザー溶接過程で深深の穴が生成されるかどうかに基づいて,レーザー溶接は分かれます 2つのモード:熱伝導溶接と深深溶接 この限界を超えると,レーザー溶接は 熱伝導溶接と深深溶接. 一般的に使用されるこの限界値は, レーザー電力は直径から位置に,レーザー電力は位置に.したがって,焦点の失明が増加するにつれて, レーザーパワーと溶接速度が同じなら l 溶接器 変化する 熱伝導溶接に 浸透深さが相応に減少します

(A) P =100W について ,v =10m/min<br> ,D =10mm ,(b) について P =3000W について ,v =10m/min<br> ,

D =10mm ,(c) について P =100W について ,v =6m/min<br> ,D =10mm ,(d) について P =3000W について ,

v =6m/min<br> ,D =10mm ,(e) について P =100W について ,v =6m/min<br> ,D =-10mm ,

(f) について P =3000W について ,v =6m/min<br> ,D =-10mm

図4 溶接 形成 について r 異なる 焦点が失われる 額

したがって,焦点失明量が 10 mm であれば,溶接モードは熱伝導溶接です.この時点で, 溶接幅が大きく,深さは小さい. レーザーエネルギーは,溶接部に集中します. 溶けた池の表面と 浸透能力が限られています プレートの浸透は, 溶接速度が6m/minに低下すると,より高い溶接速度でより広い電源範囲内で 熱の入力の増加は,溶接が完全に浸透し,溶接幅が大きく,前と フォークス量が - 10 mm とある場合, 溶接速度が 溶接シームの形成も良好である.図4 (e) と (f) に示されているように.

2.2溶接接接合体の構造

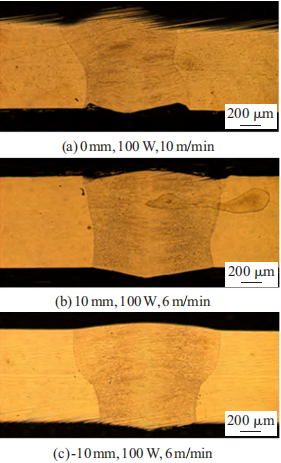

異なるビームデフォクスの量の下では,合体の形態を示します. 折りたたみや毛穴などない. しかし,焦点が失われる時, 溶接の裏側で下切断欠陥が発生し,強い蒸発により

溶融池の混乱は大きい,そして合体融合線は,この時点で, 焦点失明量は10または-10mmである場合,両側が 溶接の前側と後ろ側が凸状になり 溶融幅が増加します

図5 ジョイント 形状 下 異なる 焦点が失われる 額

図6は,溶接金属の微細構造を示しています.図6 (a) は,中心部近くの溶接の構造を示しています. 図6 (b) は熱の影響を受ける領域に近い溶接器の構造を示しています. 明らかに, 溶接構造は、端から中心に向かって明显的な柱状結晶成長を示しており、

熱の影響を受けた帯は 大きく成長しない

図6 微細構造 異なる部分から の 接合部の

溶接の異なる部分の冷却速度と溶接の異なる組成によりフェライトが 骨格のフェライトが多く,のようなフェライトが少なく,様々な形をとる. 共同穀物成長方向性と穀物サイズ分布をさらに観察するために,図7はEBSDを示しています. 結合の分析. 基本金属は粒のサイズを持つ等軸粒から構成されていることが見られます. 溶接構造は主に<100>方向に続く. 熱流の方向に. 溶接エリアの粒子の大きさはほとんど小さい,平均粒子は 大きさは 100 μm未満で,残りの柱状粒子は 100~400 μmの大きさで大きい.

図7 バイアス 分析 の ジョイント sTR 変形

2.3 結合の機械的特性

図8と図9は,それぞれ異なる焦点失い値で関節の張力強度と折れ位置を示しています. 焦点失明量が0mmであるとき,関節の骨折位置は, 合結の裏側には,この時点で,ストレスを容易に引き起こす,下切断があるため, 集中と骨折. 焦点失明量は10と-10mmであるとき, 基本金属の関節はすべて壊れている 接から遠く離れている. この時点で,関節の張力と伸縮力は両方とも高い.

図8 引張 強く h 合体 異なる 焦点が失われる 額

図9 骨折 ポジション 合体 t について 異なる 焦点が失われる 額

3 結論

- 溶接速度,レーザーパワー,ビームデフォクスは,すべて1mmの溶接形成に重要な影響を与える 厚い 304 ステンレス 溶接速度が小さいから大きいに増加すると,溶接縫合の形成は 変更 完全に分離した形状から 溶接が不完全である場合,レーザー電力が小さすぎたり,大きすぎたりすると, 溶接孔の感度が高くなる レーザー電力が100Wで,焦点失明は0mmである. 溶接速度が10m/minで,溶接はより良く形成されます. 焦点の失明の量で 便利な 溶接シームの形成を改善し,溶接シームの幅を増やす 敏感性を大幅に低下させます 溶接パラメータの範囲を拡大します.

- 焦点失い10mmから-10mmの関節の横切りの形状が良好で,欠陥がないこと. 溶接金属の固化方法は,アウステニートから成る d 完全に変換されていない δ フェライト 骨格のフェライトも多く含まれています 細い量のラットのようなフェライト 主に溶接構造 <100>方向に柱状に成長します. 溶接面の粒の大きさはほとんど小さい 平均粒の大きさは 100 μm未満です 残りの柱 大きさは100〜400μmの結晶が大きい.

- 焦点失明量は10~10mmで,関節は高張力強度と長さがあり,骨折位置は iS しかし,焦点失い量が0mmになると,関節の性能が低下し,骨折は ポジション 閉じた 溶接器に

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR