-

レーザー溶接 技術の原則

レーザー溶接は,材料を接続するために,一般的に連続レーザービームを使用します.その金属工学的な物理プロセスは,電子ビーム溶接のプロセスと非常に似ています.つまり,エネルギー変換メカニズムは"小さな穴"構造を通じて完了します.十分な高電力の密度を持つレーザーの照射の下で,材料は蒸発し

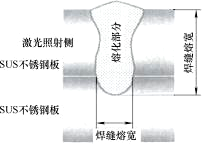

図1.レーザー溶接原理

-

適用範囲 レーザー溶接

当社では,不鋼鉄道車両の溶接で,車両側壁部品のスポット溶接が徐々にレーザー溶接で置き換えられています. 目的は,溶接の精度と動作効率を向上させ,現在と比較して動作速度を20%~30%増加させ,コストを20%~30%削減することです. 通常,各鉄道車両には7000

-

利点 レーザー溶接

レーザー溶接の利点は,高速な溶接速度,低熱量溶接,熱影響の少ない領域,低熱圧,小作業部位変形,高品質の結合強度とより大きな深さ/幅比を得ることができる.さらに,耐火金属や高熱感度のある材料などの様々な材料が溶接可能であり,陶器

レーザー溶接の原理と応用

2024-02-19 16:32:37

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR