I veicoli a combustibile idrogeno sono uno dei principali percorsi tecnici per lo sviluppo di veicoli a nuova energia in Cina. i loro vantaggi, quali la loro elevata resistenza, il basso rumore e le emissioni zero, sono considerati la massima direttiva del Consiglio relativa alla protezione dei consumatori Le celle a combustibile sono la principale fonte di energia dei veicoli a idrogeno la piastra bipolare è uno dei principali componenti del carburante. cellulare. L'acciaio inossidabile è adatto per la produzione in serie su larga scala di piastre bipolari a celle a combustibile a causa della sua eccellente stampatura prestazioni, elevata conduttività elettrica, basso prezzo, diversi metodi di produzione e buone proprietà meccaniche.

La saldatura la produzione di lamiere di acciaio inossidabile è un processo chiave nel processo di fabbricazione delle piastre bipolari a celle a combustibile. Quando la saldatura ad arco viene utilizzata per la saldatura, l'input di calore è relativamente grande, il che può facilmente causare una grande saldatura deformazioni che non favoriscono la saldatura di lamiere di acciaio inossidabile. Questo articolo utilizza laser a fibra per condurre la ricerca sulla saldatura su lamiere di acciaio inossidabile 304 di spessore di 1 mm, esplora gli effetti dei diversi parametri di processo sul la ricerca si occupa di un'analisi delle caratteristiche di un sistema di fusione, di un sistema di fusione, di un sistema di fusione, di un sistema di fusione, di un sistema di fusione, di un sistema di fusione, di un sistema di fusione, di un sistema di fusione, di un sistema di fusione, di un diverse specifiche, per saldatura laser di acciaio inossidabile 304. fornire indicazioni sull'ingegneria pratica applicazioni di piastre sottili.

1 Materiali e metodi di prova

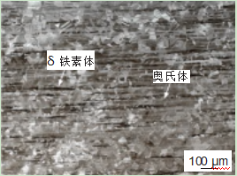

Il materiale di prova è una lamiera di acciaio inossidabile 304 laminata a freddo di 1 mm di spessore, la cui composizione chimica è indicata nella tabella 1. La figura 1 mostra la struttura metallica di base dell'acciaio inossidabile, che è principalmente austenite. la struttura della ferrite rimane tra gli strati di austenite.

Tab.1 Chimico composizione di 304 di acciaio acciaio (t) %)

|

C |

Mn |

Sì |

S |

P |

Cr |

Ni |

Fe |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

Fig.1 Microstruttura di 304 di acciaio acciaio base m etali

Le attrezzature di saldatura è yls-10000 laser a fibra. La potenza massima di uscita del laser è di 10 kw, la lunghezza focale è di 300 mm, la lunghezza d'onda di uscita è di 1070 nm e il diametro del punto al fuoco è di 0,72 mm. Utilizzare diverse potenza laser p, velocità di saldatura v e quantità di defocus del fascio d per saldare la piastra e analizzare

l'impatto dei diversi parametri di processo sulla formazione. Il gas argon è stato utilizzato per la protezione durante il processo di saldatura, e il flusso di gas era di 15 l/min. Dopo la saldatura, per il campionamento è stato utilizzato il taglio del filo. Per la corrosione è stato utilizzato il reagente fecl3. la struttura della saldatura è stata osservata con un microscopio metallografico.

I campioni sono stati vibrati e lucidati, e l'orientamento e le dimensioni dei grani sono stati analizzati utilizzando un diffrattometro a retrodiffusione elettronica (ebsd). le giunzioni saldate sono state allungate utilizzando un zwick-z100 la temperatura ambiente della macchina di prova della resistenza alla trazione, e la velocità di allungamento delle articolazioni è stata di 0,5 mm/min.

2 Risultati e analisi delle prove

2.1 l'influenza dei diversi parametri di processo sulla formazione della cucitura di saldatura

La figura 2 mostra l'effetto della velocità di saldatura sulla formazione della saldatura. il defocus del raggio è di 0 mm. si può vedere che quando la velocità di saldatura è di 5 m/min, la piastra è completamente divisa sotto l'azione del laser; quando la velocità di saldatura aumenta a 8 m/min, la saldatura è discontinua e in alcuni punti sono presenti fori completamente penetranti;quando la velocità di saldatura continua ad aumentare fino a 10 m/min, la superficie e il retro della saldatura sono uniformi e continue e non si verifica alcun fenomeno di bruciatura. In questo momento la forma complessiva della saldatura è migliore, ma c'è un leggero sottotaglio sul retro; Quando la velocità raggiunge i 12 m/min, la penetrazione sul retro della saldatura è insufficiente.

Fig.2 Saldatura formazione sotto diversi saldatura velocità

(P =100Io, P =0mm )

Si può vedere che la velocità di saldatura ha un impatto significativo sulla formazione. l'energia lineare del fascio è elevata, il metallo nella vasca fusa evapora fortemente, la forza di reazione del vapore generato è forte. Tuttavia, la profondità della vasca fusa è piccola. Sotto l'azione di vapore metallico ad alta velocità, il metallo liquido fuso piscina può facilmente precipitare fuori dal retro del foro fuso profondo e fuggire dalla vasca fusa sotto forma di spruzzo, o anche l'intero metallo fuso della piscina viene espulso completamente dal fondo. Con l'aumento della velocità di saldatura, diminuisce l'energia lineare, la forza di reazione di evaporazione generata nel metallo di stagno fuso diminuisce e l'impatto sul metallo di stagno fuso diminuisce; l'angolo di deflessione del pennacchio di metallo generato nel metallo fuso diventa maggiore, e la forza di reazione di evaporazione è biased dal fondo del pozzo fuso alla parte posteriore del la vasca di fusione, che favorisce il miglioramento della formazione della saldatura.

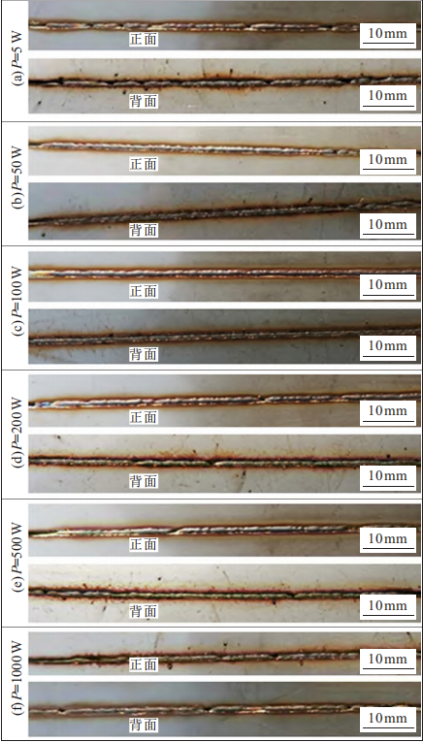

La figura 3 mostra la formazione della cucitura di saldatura sotto diverse potenze laser. saldatura laser la velocità è 10 m/min e il defocus del fascio è di 0 mm. Si può vedere che quando la potenza del laser aumenta da 5 w a 1000 w, si ottiene una completa penetrazione della piastra in acciaio inossidabile di 1 mm, ma le diverse potenze laser hanno un impatto maggiore sulla formazione. Quando la potenza del laser è di 5 w, la larghezza della saldatura è relativamente stretta, ci sono molti fori di bruciatura nella saldatura, e ci sono molte piccole particelle di spruzzo sul retro. Quando la potenza aumenta a 50 w, la larghezza la velocità di scarico della saldatura aumenta e il grado di scarico diminuisce. Quando la potenza aumenta a 100 w, la cucitura della saldatura non presenta più difetti di bruciatura e la formazione a doppio lato della cucitura della saldatura è migliore - Non posso.

Quando la potenza del laser è di 500 w, la forma complessiva della saldatura è buona, ma un piccolo numero di appariranno dei fori di bruciatura. Quando la potenza aumenta a 1000 w, la larghezza della saldatura continua ad aumentare, la maggior parte delle fori di saldatura sono di tipo azionario, ma il numero di fori causati dalla combustione della saldatura aumenta anche in modo significativo. il defocus del fascio è di 0 mm, quando la potenza del laser è piccola o grande, la sensibilità del filo di saldatura al burn-through è più grande. Solo una potenza laser moderata può garantire una buona formazione della cucitura della saldatura. è basso, il volume del bacino fuso è molto piccolo e è necessaria solo una piccola forza di reazione di evaporazione del metallo per far uscire il metallo di saldatura dal fondo e creare buchi di bruciatura nei punti corrispondenti. Quando la potenza del laser è elevata, la forza di reazione dell'evaporazione del metallo è maggiore, il che può facilmente portare a bruciare attraverso della saldatura.

Fig.3 Saldatura formazione presso diversi saldatura po verso

(v =10m/min ,P =0mm)

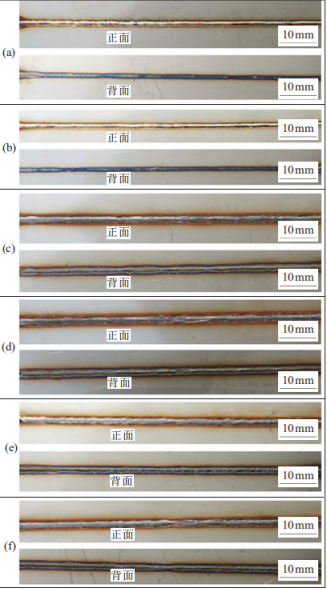

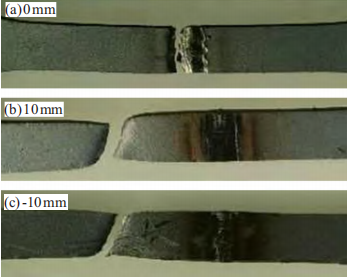

La figura 4 mostra l'effetto del defocus del fascio sulla formazione della cucitura di saldatura. le caratteristiche di un campo di riflessione sono illustrate nelle figure 2 e 3. Qui si mostrano principalmente i risultati quando il defocus del fascio è di 10 e - 10 mm. Come indicato alla figura 4 (a) e (b), quando la sfocazione del raggio è di 10 mm e la velocità di saldatura è 10 m/min, anche se la potenza del laser è aumentata da 100 w a 3000 w, la parte posteriore della piastra non può essere saldata. In base al fatto che durante il processo di saldatura laser si producono fori di penetrazione profonda, la saldatura laser è divisa in due modalità: saldatura a conduzione termica e saldatura a penetrazione profonda. Oltre questa soglia, la saldatura laser si trasformerà da saldatura a conduzione termica e saldatura a penetrazione profonda. la potenza laser per il diametro del punto o la potenza laser per la zona del punto. il punto del fascio diventa più grande. sotto la stessa potenza laser e velocità di saldatura, l saldatura a scatole cambierà da la saldatura a penetrazione profonda è la saldatura a conduzione termica, e la profondità di penetrazione diminuirà di conseguenza.

(A) P =100W ,v =10m/min ,P =10mm ,b) P =3000W ,v =10m/min ,

P =10mm ,(c) P =100W ,v =6m/min ,P =10mm ,(d) P =3000W ,

v =6m/min ,P =10mm ,(e) P =100W ,v =6m/min ,P =-10mm ,

(f) P =3000W ,v =6m/min ,P =-10mm

Fig.4 Saldatura formazione - Non r diversi disfocalizzazione importi

Quindi, quando la quantità di defocus è di 10 mm, la modalità di saldatura è la saldatura a conduzione termica. la larghezza della saldatura è grande e la profondità è piccola. la superficie della vasca fusa e la capacità di penetrazione sono limitate. Pertanto, la penetrazione della piastra non può essere ottenuto a velocità di saldatura più elevate e entro un intervallo di potenza più ampio, quando la velocità di saldatura scende a 6 m/min, l'aumento del calore in entrata rende la saldatura completamente penetrata, la larghezza della saldatura è maggiore e la parte anteriore e le spalle sono meglio formate, come mostrato nella figura 4 (c) e (d). quando la quantità di sfocamento è - 10 mm e la velocità di saldatura è 6 m/min, la formazione della cucitura di saldatura è buona, come illustrato nella figura 4 e).

2.2Struttura delle giunzioni saldate

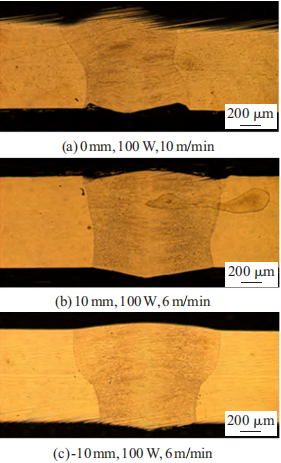

La figura 5 mostra la morfologia della giunzione sotto diverse quantità di defocus del fascio. tuttavia, quando il defocus viene ridotto, il processo di decolorazione non si verifica. la quantità è di 0 mm, si verificheranno difetti di sottotaglio sul retro della saldatura e a causa della forte evaporazione

la fonte di fusione è molto grande e la linea di fusione è molto più larga. non è simmetrica sul lato sinistro e sul lato destro.quando la quantità di sfocatura è di 10 o - 10 mm, entrambi i i lati anteriori e posteriori della saldatura presentano una forma convessa e la larghezza di fusione aumenta.

Fig.5 Giunto morfologie sotto diversi disfocalizzazione importi

La figura 6 mostra la microstruttura del metallo di saldatura. La figura 6 (a) mostra la struttura della saldatura vicino al centro. La figura 6 (b) mostra la struttura della saldatura vicino alla zona colpita dal calore. Si può vedere che il la struttura del saldataggio mostra un evidente crescita cristallina colonnare dal bordo al centro, e i granuli all'interno del

la zona di saldatura colpita dal calore non cresce significativamente.

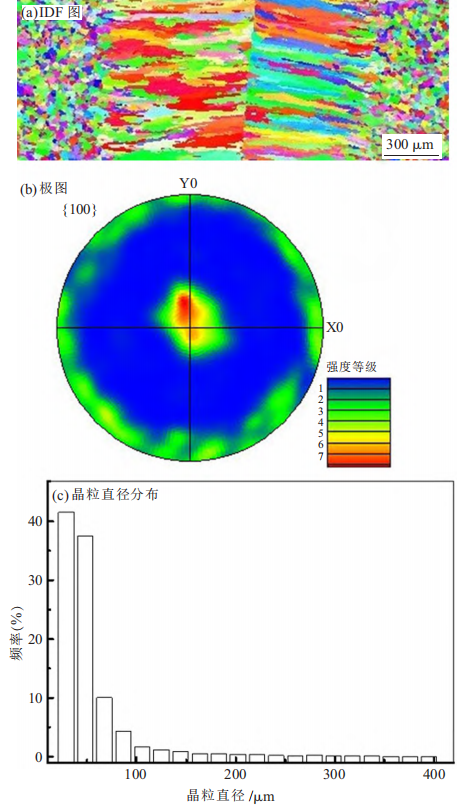

Fig.6 Microstruttura di diverse parti di la giunzione

Le velocità di raffreddamento delle diverse parti della saldatura e le diverse composizioni della saldatura causano la ferrite a assumono forme diverse, tra cui una grande quantità di ferrite scheletrico e una piccola quantità di ferrite simile a latto. Per osservare ulteriormente l'orientamento della crescita del grano e la distribuzione delle dimensioni del grano, la figura 7 mostra l'ebsd analisi della giuntura. si può vedere che il metallo base è composto da grani equiacessi con una dimensione di grano la struttura della saldatura segue principalmente la direzione < 100>, mostrando una crescita colonnare opposta alla la maggior parte delle dimensioni dei grani nell'area di saldatura sono piccole, con un grano medio dimensioni inferiori a 100 μm e il resto dei grani colonnari sono più grandi, compresi tra 100 e 400 μm.

Fig.7 Ebsd analisi di giunto sTR - Uttura

2.3 proprietà meccaniche delle giunzioni

Le figure 8 e 9 mostrano rispettivamente la resistenza alla trazione e la posizione di frattura dell'articolazione sotto diversi valori di defocus. Si può constatare che quando la quantità di sfocamento è di 0 mm, la posizione della frattura dell'articolazione è la connessione tra la saldatura e il metallo base, perché c'è un sottotaglio sul retro del giunto in questo momento, che provoca facilmente stress concentrazione e frattura.quando la quantità di defocus è di 10 e - 10 mm, tutte le articolazioni sono rotte nel metallo base in questo momento, la resistenza alla trazione e l'allungamento delle giunture sono entrambi alti.

Fig.8 Trazione stretta h della giunzione sotto diversi disfocalizzazione importi

Fig.9 Frattura posizioni della fusione t sotto diversi disfocalizzazione importi

3 conclusione

- Velocità di saldatura, potenza laser e defocus del fascio hanno tutti un impatto significativo sulla formazione di saldatura di 1 mm spessa di acciaio la velocità di saldatura aumenta da piccola a grande, la formazione della cucitura di saldatura cambiamenti da completamente separato, ben formato, a saldatura incompleta; se la potenza del laser è troppo piccola o troppo grande, la sensibilità della penetrazione della saldatura sarà maggiore; quando la potenza del laser è di 100 w, la defocalizzazione è di 0 mm, e la velocità di saldatura è di 10 m/min, la saldatura si formerà meglio. nella quantità di sfocatura è favorevole al miglioramento della formazione della cucitura di saldatura, che aumenta la larghezza della cucitura di saldatura, riduce notevolmente la sensibilità la sua funzione è di ridurre la quantità di perforazione e di aumentare la gamma di parametri di saldatura.

- La forma della sezione trasversale dell'articolazione con una quantità di defocus di 10 e - 10 mm è buona e non vi sono difetti; Il modo di solidificazione del metallo di saldatura è la solidificazione fa, che è composta da austenite γ an d ferrite δ incompletamente trasformato. La ferrite presenta diverse forme, tra cui una grande quantità di ferrite scheletrico e una piccola quantità di ferrite simile a latto; La struttura della saldatura principalmente cresce a colonna lungo la direzione <100>. La maggior parte delle dimensioni dei grani nella zona di saldatura sono piccole, e la dimensione media del granello è inferiore a 100 μm. La colonna rimanente i cristalli sono di dimensioni maggiori, che vanno da 100 a 400 μm.

- Quando la quantità di defocus è di 10, - 10 mm, l'articolazione ha una elevata resistenza alla trazione e allungamento e la posizione della frattura iS tuttavia, quando la quantità di defocus è di 0 mm, la prestazione dell'articolazione diminuisce e la frattura posizione buone alla saldatura.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR