Los vehículos de hidrógeno son una de las principales vías técnicas para el desarrollo de vehículos de nueva energía en China. las empresas de la industria del automóvil y de la construcción de vehículos de lujo, que tienen muchas ventajas, como una gran resistencia, bajo ruido y cero emisiones, se consideran la última dirección para el desarrollo de vehículos de nueva energía. Las pilas de combustible son la principal fuente de energía de los vehículos de energía de hidrógeno y un factor clave que afecta el rendimiento del vehículo. la placa bipolar es uno de los componentes principales del combustible - ¿Qué quieres decir? El acero inoxidable es adecuado para la producción en masa a gran escala de placas bipolares de pilas de combustible debido a su excelente estampado. el rendimiento, alta conductividad eléctrica, bajo precio, diversos métodos de fabricación y buenas propiedades mecánicas.

La la soldadura la fabricación de chapas de acero inoxidable es un proceso clave en el proceso de fabricación de placas bipolares de pilas de combustible. Cuando se utiliza soldadura por arco para soldadura, la entrada de calor es relativamente grande, lo que puede causar fácilmente una soldadura grande las deformaciones no propician la soldadura de las láminas de acero inoxidable. Este artículo utiliza láser de fibra para conducir la investigación de soldadura en láminas de acero inoxidable 304 de 1 mm de espesor, explora los efectos de los diferentes parámetros de proceso en la la formación de soldadura y defectos de soldadura, y analiza la microestructura y las propiedades mecánicas de las juntas bajo diferentes especificaciones, para sOLDADURA LASER de acero inoxidable 304. proporcionar orientación sobre la ingeniería práctica aplicaciones de placas delgadas.

1 Materiales y métodos de ensayo

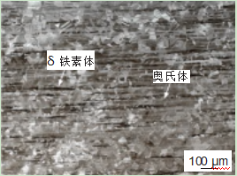

El material de ensayo es una lámina de acero inoxidable 304 laminada en frío de 1 mm de espesor, cuya composición química se muestra en el cuadro 1. La figura 1 muestra la estructura de metal base del acero inoxidable, que es principalmente austenita. dirección, y una pequeña cantidad de estructura de ferrita permanece entre las capas de austenita.

Tab.1 Productos químicos composición de 304 de acero inoxidable acero (t %)

|

C |

Mn |

¿Qué es? |

S |

P |

Cr |

Ni |

El |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

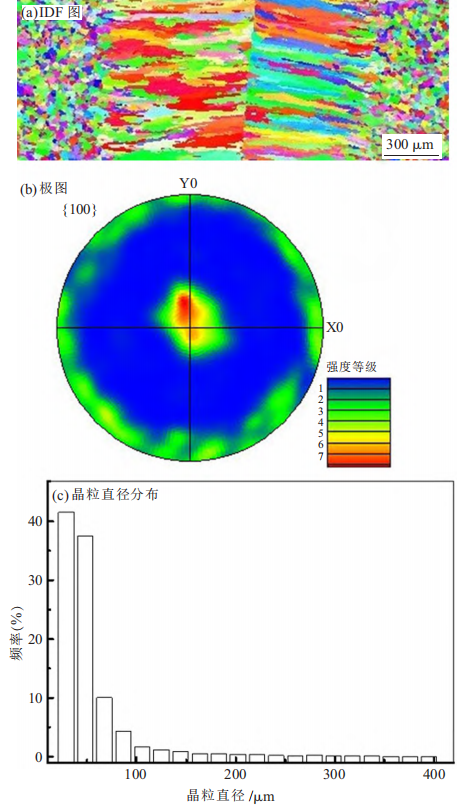

Fig.1 Microestructura de 304 de acero inoxidable acero base m el

El equipo de soldadura es yls-10000 las fibras láser. La potencia máxima de salida del láser es de 10 kw, la distancia focal es de 300 mm, la longitud de onda de salida es de 1070 nm y el diámetro del punto en el foco es de 0,72 mm. Utilizar diferentes potencia láser p, velocidad de soldadura v y cantidad de desfoque del haz d para soldar la placa y analizar

el impacto de los diferentes parámetros del proceso en el moldeado. se utilizó gas argón para la protección durante el proceso de soldadura, y el caudal de gas fue de 15 l/min. Después de soldar, se utilizó el corte de alambre para tomar muestras. Se utilizó un reactivo fecl3 para la corrosión. Se utilizó un microscopio estéreo para observar la morfología macroscópica el estudio de la estructura de la soldadura se realizó con un microscopio metalográfico.

Las muestras fueron vibradas y pulidas, y la orientación y el tamaño de los granos se analizaron utilizando un difractómetro de retrodispersión de electrones (ebsd). las juntas soldadas se estiraron utilizando un zwick-z100 la máquina de ensayo de tracción a temperatura ambiente, y la velocidad de estiramiento de la articulación fue de 0,5 mm/min.

2 Resultados de ensayos y análisis

2.1 la influencia de los diferentes parámetros del proceso en la formación de las costuras de soldadura

La figura 2 muestra el efecto de la velocidad de soldadura en la formación de soldadura. el desfoque del haz es de 0 mm. se puede ver que cuando la velocidad de soldadura es de 5 m/min, la placa se divide completamente bajo la acción del láser; cuando la velocidad de soldadura aumenta a 8 m/min, la soldadura es discontinua y en algunos lugares hay agujeros completamente penetrantes;cuando la velocidad de soldadura continúa aumentando hasta 10 m/min, la superficie y la parte posterior de la soldadura son uniformes y continuas, y no hay fenómeno de quemadura. En este momento, la forma general de la soldadura es mejor, pero hay un ligero corte en la parte posterior; Cuando la velocidad alcanza los 12 m/min, la penetración en la parte posterior de la soldadura es insuficiente.

Fig. 2 Soldadura formación debajo diferente la soldadura velocidades

(P =100Yo, D =0mm )

Se puede ver que la velocidad de soldadura tiene un impacto significativo en el moldeado. la energía lineal del haz es alta, el metal en el charco fundido se evapora fuertemente, y la fuerza de reacción del vapor generada es fuerte. sin embargo, la profundidad del estanque fundido es pequeña. Bajo la acción de vapor de metal de alta velocidad, el metal líquido fundido del estanque puede salir fácilmente precipitado desde la parte posterior del agujero fundido profundo y escapar del charco fundido en forma de salpicaduras, o incluso todo el metal fundido del estanque se expulsa completamente del fondo. A medida que aumenta la velocidad de soldadura, la energía lineal disminuye, la fuerza de reacción de evaporación generada en el metal de la piscina fundida disminuye, y el impacto en el metal de la piscina fundida disminuye;además, el ángulo de desviación de la pluma de metal generada en el metal fundido del estanque se hace mayor, y la fuerza de reacción de evaporación está sesgada desde el fondo del charco fundido hasta la parte trasera de el depósito fundido, lo que favorece la mejora de la formación de soldadura.

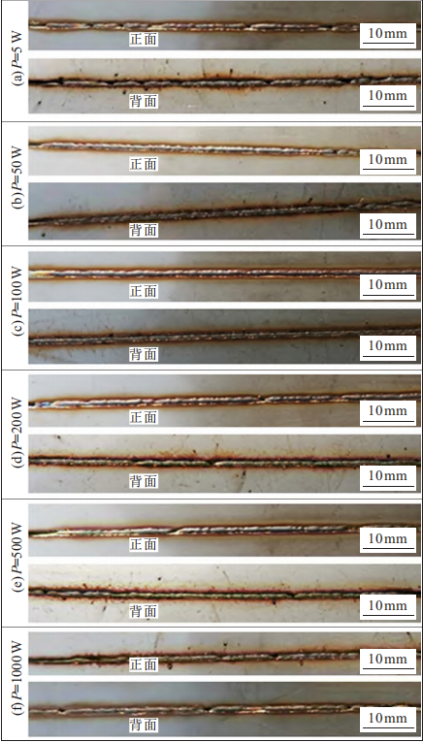

La figura 3 muestra la formación de la costura de soldadura bajo diferentes potencias láser. sOLDADURA LASER la velocidad es 10 m/min y el desfoque del haz es de 0 mm. se puede ver que cuando la potencia del láser aumenta de 5 w a 1000 w, se logra una penetración completa de la placa de acero inoxidable de 1 mm, pero diferentes potencias de láser tienen un mayor impacto en la formación. Cuando la potencia del láser es de 5 w, la anchura de la soldadura es relativamente estrecha, hay muchos agujeros de quemadura en la soldadura, y hay muchas pequeñas partículas de salpicaduras en la parte posterior. Cuando la potencia aumenta a 50 w, el ancho el grado de soldadura aumenta y el grado de quemadura disminuye. Cuando la potencia aumenta a 100 w, la costura de soldadura ya no tiene defectos de quemadura, y la formación de doble cara de la costura de soldadura es mejor en este momento.

Cuando la potencia del láser es de 500 w, la forma general de la soldadura es buena, pero un pequeño número de aparecerán agujeros de quemadura. Cuando la potencia aumenta a 1000 w, el ancho de la soldadura continúa aumentando, pero el número de agujeros causados por la quema de la soldadura también aumenta significativamente. el desfoque del haz es de 0 mm, cuando la potencia del láser es pequeña o grande, la sensibilidad de la costura de soldadura a la quema es mayor. Sólo una potencia láser moderada puede asegurar una buena formación de costura de soldadura. es baja, el volumen del charco fundido es muy pequeño, y sólo se requiere una pequeña fuerza de reacción de evaporación de metal para hacer que el metal de soldadura se expulse del fondo y crear agujeros de quemadura en los lugares correspondientes. Cuando la potencia del láser es alta, la fuerza de reacción de la evaporación del metal es mayor, lo que puede llevar fácilmente a la quema a través de la soldadura.

Fig.3 Soldadura formación en diferente el punto de soldadura no lo sé.

(v =10m/min ,D =0mm)

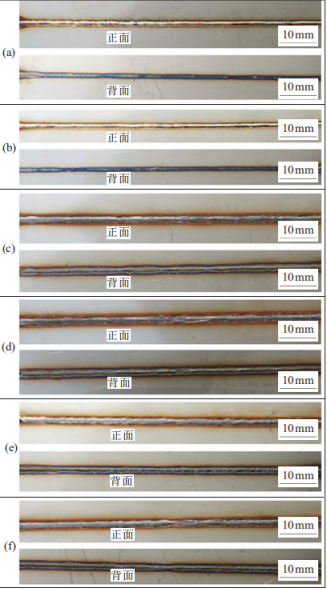

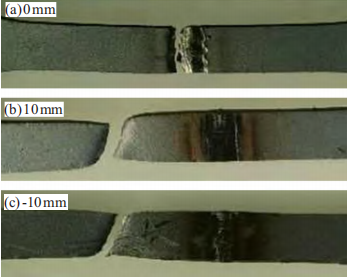

La figura 4 muestra el efecto del desfoque del haz en la formación de la costura de soldadura. los resultados cuando el desfoque del haz es de 0 mm en las figuras 2 y 3 se muestran los resultados cuando el desfoque del haz es de 10 y - 10 mm. Como se muestra en la figura 4 (a) y (b), cuando el desfoque del haz sea de 10 mm y la velocidad de soldadura sea de 10 m/min, aunque la potencia del láser se aumente de 100 w a 3000 w, no se puede soldar la parte posterior de la placa. Basado en si se producen agujeros de penetración profunda durante el proceso de soldadura por láser, la soldadura por láser se divide en dos modos: soldadura por conducción térmica y soldadura por penetración profunda. Hay un umbral entre los dos modos. Más allá de este umbral, la soldadura láser se transformará de saldadura por conducción térmica a la soldadura por penetración profunda. la potencia del láser para detectar el diámetro o la potencia del láser para detectar el área.por lo tanto, a medida que aumenta la cantidad de desfoque, el punto del haz se hace más grande. bajo la misma potencia láser y velocidad de soldadura, l soldadura por aser cambiará desde la soldadura por penetración profunda a la soldadura por conducción térmica, y la profundidad de penetración disminuirá en consecuencia.

(A) P =100W ,v =10m/min ,D =10mm ,el artículo 2 P =3000W ,v =10m/min ,

D =10mm ,el artículo 2 P =100W ,v =6m/min ,D =10mm ,d) El artículo P =3000W ,

v =6m/min ,D =10mm ,(e) El P =100W ,v =6m/min ,D =-10mm ,

(f) El P =3000W ,v =6m/min ,D =-10mm

Fig.4 Soldadura formación ¿Qué es? r diferente desfocalizando las cantidades

Por lo tanto, cuando la cantidad de desfoque es de 10 mm, el modo de soldadura es la soldadura por conducción térmica. la amplitud de la soldadura es grande y la profundidad es pequeña. la energía láser se concentra en el la superficie de la piscina fundida y la capacidad de penetración es limitada. Por lo tanto, la penetración de la placa no puede ser obtenido a velocidades de soldadura más altas y dentro de un rango de potencia más amplio, cuando la velocidad de soldadura cae a 6 m/min, el aumento de la entrada de calor hace que la soldadura se penetre completamente, la anchura de la soldadura es mayor, y el frente y las espaldas se forman mejor, como se muestra en la figura 4 (c) y (d). cuando la cantidad de desfoque es - 10 mm y la velocidad de soldadura es 6 m/min, la formación de la costura de soldadura es también buena, como se muestra en la figura 4, letras e) y f).

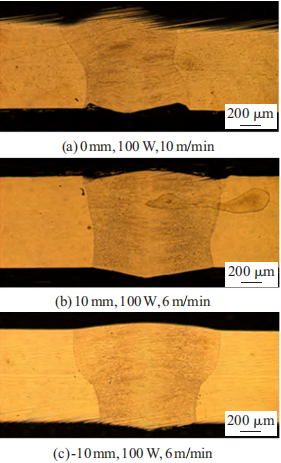

2.2Estructura de las juntas soldadas

La figura 5 muestra la morfología de la articulación bajo diferentes cantidades de desfoque del haz. sin embargo, cuando el desfoque se produce, la presión de la articulación se reduce. la cantidad es de 0 mm, se producen defectos de corte en la parte posterior de la soldadura, y debido a la fuerte evaporación

la presión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión de la fusión no es simétrica en los lados izquierdo y derecho.cuando la cantidad de desfoque es de 10 o - 10 mm, ambos los lados delantero y trasero de la soldadura muestran una forma convexa, y el ancho de fusión aumenta.

Fig.5 Articulación las morfologías debajo diferente desfocalizando las cantidades

La figura 6 muestra la microestructura del metal de soldadura. La figura 6 (a) muestra la estructura de la soldadura cerca del centro. La figura 6 (b) muestra la estructura de la soldadura cerca de la zona afectada por el calor. Se puede ver que el la estructura de la soldadura muestra un crecimiento cristalino columnar obvio desde el borde hacia el centro, y los granos en la

la zona afectada por el calor de la soldadura no crece significativamente.

Fig.6 Microestructura de piezas distintas de la articulación

Las velocidades de enfriamiento de las diferentes partes de la soldadura y las diferentes composiciones de la soldadura hacen que la ferrita se se pueden tomar diferentes formas, incluyendo una gran cantidad de ferrita esquelética y una pequeña cantidad de ferrita similar a un latón. Para observar más a fondo la orientación de crecimiento del grano y la distribución del tamaño del grano, la figura 7 muestra el EBSD análisis de la articulación. se puede ver que el metal base está compuesto por granos equiaxados con un tamaño de grano la estructura de la soldadura sigue principalmente la dirección < 100>, mostrando un crecimiento de columna opuesta a la del la mayoría de los gránulos en el área de soldadura son pequeños, con un grano medio tamaño inferior a 100 μm y el resto de los granos columnares son más grandes, que van desde 100 a 400 μm.

Fig.7 El uso de la análisis de articulación el el mismo

2.3 Propiedades mecánicas de las juntas

Las figuras 8 y 9 muestran la resistencia a la tracción y la posición de fractura de la articulación bajo diferentes cantidades de desfoque, respectivamente. Se puede encontrar que cuando la cantidad de desfoque es de 0 mm, la posición de fractura de la articulación es la conexión entre la soldadura y el metal base, porque hay un corte en la parte posterior de la unión en este momento, que fácilmente causa tensión concentración y fractura.cuando la cantidad de desfocamiento es de 10 y - 10 mm, todas las articulaciones están rotas en el metal base en este momento, la resistencia a la tracción y el alargamiento de las juntas son altas.

Fig.8 Tracción fuerte h de la articulación en diferente desfocalizando las cantidades

Fig.9 Fractura posiciones de la unión t bajo diferente desfocalizando las cantidades

3 concluye

- Velocidad de soldadura, potencia del láser y desfoque del haz tienen un impacto significativo en la formación de soldadura de 1 mm grosor de acero inoxidable 304 las hojas de acero.A medida que la velocidad de soldadura aumenta de pequeña a grande, la formación de la costura de soldadura cambios de completamente separado, bien formado, a soldadura incompleta; si la potencia del láser es demasiado pequeña o demasiado grande, la sensibilidad de la penetración de la soldadura será mayor; cuando la potencia del láser es de 100 w, el desfoque es de 0 mm, y la velocidad de soldadura es de 10 m/min, la soldadura se formará mejor.el aumento en la cantidad de desfoque es propicio la mejora de la formación de la costura de soldadura, lo que aumenta el ancho de la costura de soldadura, reduce en gran medida la sensibilidad la presión de las válvulas de soldadura es muy alta.

- La forma de la sección transversal de la articulación con una cantidad de desfocado de 10 y - 10 mm es buena y no hay defectos; El modo de solidificación del metal de soldadura es la solidificación fa, que está compuesta de austenita γ y d ferrita δ incompletamente transformada. La ferrita muestra diferentes formas, incluyendo una gran cantidad de ferrita esquelética. y una pequeña cantidad de ferrita similar a un latón; La estructura de soldadura principalmente crece en forma de columna a lo largo de la dirección <100>. La mayoría de los gránulos en el área de soldadura son pequeños, y el tamaño medio de los granos es inferior a 100 μm. El resto de la columna los cristales son de tamaño más grande, que van desde 100 a 400 μm.

- Cuando la cantidad de desfoque es de 10, - 10 mm, la articulación tiene una alta resistencia a la tracción y el alargamiento, y la posición de la fractura es en el material base. Sin embargo, cuando la cantidad de desfoque es de 0 mm, el rendimiento de la articulación disminuye, y la fractura posición cerrar a la soldadura.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR