1. Übersicht Derzeit sind die Haupttypen von Lasern, die in Schneidungsanwendungen verwendet werden, CO2-Laser und Faserlaser. Ein CO2-Laser wird durch Anregung von CO2-Gas bei Hochfrequenz und hohem Druck erzeugt, wodurch ein Laser mit einer Wellenlänge von 10,6μm entsteht. Die ...

Kontaktieren Sie uns

1. Übersicht

Derzeit werden in schneiden anwendungen hauptsächlich CO2-Laser und Faserlaser eingesetzt. Ein CO2-Laser wird durch die Erregung von CO2-Gas bei Hochfrequenz und Hochdruck erzeugt, wodurch ein Laser mit einer Wellenlänge von 10,6 µm entsteht. Der Strahl wird über Resonatorspiegel und Kupferreflektoren geleitet und fokussiert, um das Schneiden durchzuführen.

Faserlasers verwenden mehrere multimode Pumpdioden, die parallel angeordnet sind, als laserquelle , wodurch ebenfalls ein Laser mit 10,6 µm Wellenlänge erzeugt wird. Der Strahl wird dann durch Resonatortuning in eine einzelne Faser gekoppelt, was zu einem Hochleistungs-Laser führt.

2. Vergleich von CO2-Laserschneiden und Faserlaserschneiden Prozesse

(1) Vergleich der Laserstruktur

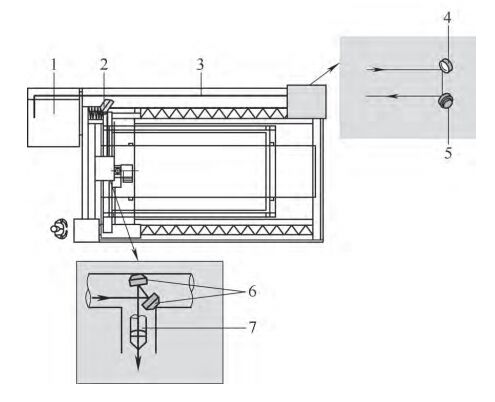

CO2-Laser-Generatoren sind groß und verwenden Luft als Übertragungsmedium. Der Laser wird über Reflektoren in einer geraden Linie geleitet, was zu einer schnellen Strahlenschwächung und erheblichen Energieverlusten führt. Die optisch-elektrische Umwandlungseffizienz ist gering, nur etwa 10%, wie in Abbildung 1 gezeigt.

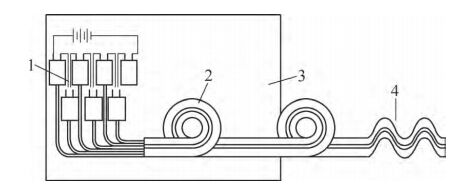

Faserlaser mehrere Sätze von multimodigen Pumpdioden parallel genutzt. Der Laser wird durch Lichtwellenleiter übertragen, innerhalb des Fasers eingeschlossen und bewegt sich auf einem "gekrümmten" Pfad. Diese Methode ist unbeeinflusst durch die äußere Umgebung und bietet eine hohe optisch-elektrische Umwandlungseffizienz – über 25%, wie in Abbildung 2 gezeigt.

Abbildung 1 CO2-Laser

1. Laser-Generator 2. Antriebs-Einheit Reflektor 3. Optischer Pfad 4, 5, 6. Winkelflächenreflektor 7. Brennlinse

Abbildung 2 Faserlaser

1. Lasersource 2. Resonanzkammer 3. Kühlungssystem 4. Optischer Pfad

(2) Vergleich der zu schneidenden Materialien

CO2-Laser können Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen und nicht metallische Materialien schneiden, aber können kein Kupfer schneiden kupfer ist stark reflektierend für die Wellenlänge von 10.6 μm und reflektiert den größten Teil des Strahls, ohne ihn zu absorbieren, was durch Rückreflexion Schäden an der Lasereinheit verursachen kann.

Faserlaser können Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen und kupfer , aber keine nichtmetallischen Materialien schneiden , wie Holz, Kunststoffe und Leder. Sie können auch keine Materialien mit Oberflächenbeschichtungen, wie gefaltete Edelstähle oder rostfreie Spezialstahlplatten, schneiden.

(3) Vergleich der Schneideleistung

Die Schneideffizienz umfasst Schneegeschwindigkeit, Durchstoßleistung und Kantenqualität, welche Schlüsselfaktoren bei der Bewertung von Laserschneidmaschinen sind.

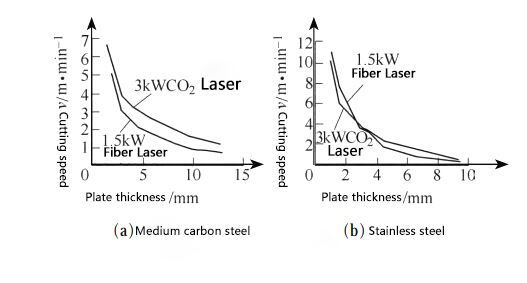

Faserlaser erzielen hervorragende Ergebnisse beim Schneiden von dünnen Blättern, insbesondere solchen unter 3 mm Dicke, wo sie bis zu 4-mal schneller sein können als CO2-Lasern. Bei einer Dicke von 6 mm führen beide Laser ähnlich gut, was den Übergspunkt markiert, an dem sich ihre Vorteile verschieben. Für Materialien dicker als 6 mm zeigen CO2-Laser einen Vorteil, wobei der Unterschied nicht dramatisch ist. (Siehe Abbildung 3 für Schneidgeschwindigkeiten bei verschiedenen Materialien.)

Bevor das Schneiden beginnt, muss der Laser das Material zunächst durchstoßen. Faserlaser haben im Allgemeinen längere Durchstosszeiten im Vergleich zu CO2-Lasern. Zum Beispiel, bei einem 3kW-Laser, der 8mm dickes Kohlenstoffstahl schneidet, ist ein CO2-Laser pro Loch etwa 1 Sekunde schneller und 2 Sekunden schneller bei 10mm. Bei 2000 Durchstössen pro Tag ergibt dies eine Zeitdifferenz von 6000 Sekunden oder etwa 1,7 Stunden pro Tag.

Die Kantengüte wird normalerweise anhand von Rauheit und Vertikalität bewertet. Bei Stahlplatten unter 3 mm weisen Faserlaser-Schneidungen eine leicht geringere Kantengüte auf als CO2-Laser-Schneidungen. Mit zunehmender Dicke wird der Unterschied deutlicher. Bei rostfreiem Stahl ab 3 mm erscheinen die Kanten von Faserlasern matt, während CO2-Schneidungen glänzend sind. Bei 16-mm Kohlenstoffstahl liegt die Kantenvertikalität des Faserlasers zwischen 0,4–0,5 mm, während CO2 bei 0,1 mm liegt.

Darüber hinaus kann das Schneiden kleiner Löcher in Kohlenstoffstahl aufgrund der niedrigen Frequenz und der hohen Energiekonzentration von Faserlasern zu Überhitzung führen.

In Tabelle 1 ist ein zusammenfassender Vergleich der CO2- und Faserlaser-Schneidprozesse gegeben.

Abbildung 3 Schneidgeschwindigkeit verschiedener Materialien

Tabelle 1 Vergleich der grundlegenden Prozessparameter zwischen CO2-Laser- und Faserlaser-Schneiden

| Artikel | CO₂-Laser | Faserlaser |

|---|---|---|

| Lasertyp | Komplexen | Einfach |

| Laserwellenlänge (μm) | 10.6 | 1.06 |

| Fotostromwandlerleistung (%) | 10 | ≥ 25 |

| Anwendbare Materialien | Kohlenstoffstahl, Edelstahl, Aluminiumlegierung, nichtmetallische Materialien | Kohlenstoffstahl, Edelstahl, Aluminiumlegierung, Kupfermaterialien |

| Schneidgeschwindigkeit | relativ bald | Sehr schnell für Platten unter 3mm, ähnlich wie CO2-Laser für Platten über 6mm. |

| Bohrgüte | Besser als Faserlaser | Leicht unterlegen gegenüber CO₂-Laser |

| Schnittflächenqualität | Besser als Faserlaser | Platten unter 3mm sind etwas schlechter als CO2-Laser, desto größer die Plattendicke, desto offensichtlicher ist der Unterschied in der Querschnittsqualität. |

Tabelle 2: Kostenaufstellung von CO₂-Laser im Vergleich zu Faserlaser-Schneiden

| Formular | Verbrauch | ||

| CO2-Laser | Faserlaser | ||

| Verbrauch von Lasergas |

He(99.999%)⁄L∙h -1

|

13 | - |

|

N 2(99,999 %) / L∙h -1

|

6 | - | |

|

Co 2(99,999 %) / L∙h -1

|

1 | - | |

| Druckluft / Nm³∙h⁻¹ | - | 35 | |

| Verbrauch von Schneidgas | Schneidgegeschwindigkeit / m∙min⁻¹ | 2.5 | 8.2 |

|

N 2(99,99 %) / Nm 3∙h -1

|

20.27 | 39.35 | |

| Stromverbrauch | Gesamtantriebsleistung / kW | 47.56 | 28.56 |

| Abschreibung der Anlage | Gesamtkosten für Kauf und Installation / CNY·year⁻¹ | 650.000 | 700000 |

| Wartung der Ausrüstung | Kosten für Routine-Wartung / CNY·Jahr⁻¹ | 100000 | 70000 |

| Verbrauch von Verbrauchsmaterialien und Verschleißteilen |

Fokussierende Linse / Stück ∙ Jahr⁻¹ | Etwa 4 | - |

| Schutzlinse / Tag ∙ Stück⁻¹ | - | 2.5 | |

| Düse / Stunde ∙ Stück⁻¹ | 40 | 40 | |

|

Andere Verbrauchsmaterialien / Yuan ∙ Jahr⁻¹ (Filterelemente, Magnetringe, Kühlwasser) |

Etwa 4000 | Etwa 4000 | |

Hinweis: In der obigen Kostenaufstellung werden Arbeitskosten, Verwaltungskosten und Gewinnfaktoren nicht berücksichtigt.

3. Kostenanalyse von CO2 im Vergleich Faserlaserschneiden

Unter der Annahme eines Beispiels für das Schneiden einer 5-mm-Stahlplatten wird in Tabelle 2 ein Kostenvergleich präsentiert.

Basierend auf der Tabelle und unter der Annahme von 3860 Arbeitsstunden pro Jahr:

CO2-Laser-Schneiden betriebskosten = ¥268,8/Stunde

Faserlaserschneiden betriebskosten = ¥242,7/Stunde

Bei Schneegeschwindigkeiten von 2,5 m/min (CO2) und 8,2 m/min (Faser):

CO2-Kosten pro Meter = ¥1,79

Faserlaser-Kosten pro Meter = ¥0.48

4. Zusammenfassung und Empfehlungen

Sowohl CO2- als auch faserlaserschneiden technologien haben ihre eigenen geeigneten Anwendungen.

CO2-Laser können Kohlenstoffstahl, Edelstahl und Aluminiumlegierungen sowie halbleiter, Nichtmetalle und Verbundmaterialien schneiden , was ihnen einen größeren Anwendungsbereich verleiht.

Faserlaser können Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen und kupfer —was CO2-Laser nicht können—but sie können keine nichtmetallischen Materialien schneiden .

In Bezug auf Schnittkosten, sind Faserlaser erheblich wirtschaftlicher als CO2-Lasern.

Empfehlungen für die Laserauswahl:

Für Materialien ≤ 4 mm dick : Wähle Faserlasers für höhere Geschwindigkeit und Effizienz – bessere Gesamtleistung.

Für Materialien ≥ 8 mm dick : Wähle CO2-Lasers für bessere Durchstoßleistung und Kantenqualität – insbesondere wenn Faserlasers keinen klaren Geschwindigkeitsvorteil mehr bieten.

Für Kupfer oder spiegelglattes Edelstahl : Wähle Faserlasers.

Für Halbleiter, Nichtmetalle oder Verbundmaterialien : Wähle CO2-Lasers.