Wasserstofffahrzeuge sind einer der wichtigsten technischen Wege für die Entwicklung von neuen Energiefahrzeugen in China. die meisten der Produkte sind in der Industrie hergestellt, und die meisten von ihnen sind in der Industrie hergestellt. die Kommission hat die Kommission aufgefordert, die in diesem Zusammenhang zu ergreifenden Maßnahmen zu prüfen. Brennstoffzellen sind die Hauptstromquelle von Fahrzeugen mit Wasserstoffenergie die Bipolarplatte ist eine der Hauptkomponenten des Kraftstoffs. - Ich bin nicht sicher. Edelstahl eignet sich aufgrund seiner hervorragenden Stanzfähigkeit für die Massenproduktion von Bipolarplatten mit Brennstoffzellen leistung, hohe elektrische Leitfähigkeit, niedriger Preis, vielfältige Herstellungsmethoden und gute mechanische Eigenschaften.

Die schweißen die Herstellung von Edelstahlblechen ist ein Schlüsselprozess bei der Herstellung von Bipolarplatten für Brennstoffzellen. Wenn Bogenschweißen zum Schweißen verwendet wird, ist der Wärmezufuhr relativ groß, was leicht zu einem großen Schweißen führen kann verformungen, die nicht zum Schweißen von Edelstahlblechen geeignet sind. Dieser Artikel verwendet Faserlaser, um die Forschung auf der Grundlage von Daten aus der Forschung über das Schweißen von 304 Stahlblechen mit einer Dicke von 1 mm untersucht die Auswirkungen verschiedener Prozessparameter auf die schweißbildung und Schweißfehler und analysiert die Mikrostruktur und mechanische Eigenschaften von Verbindungen unter unterschiedliche Spezifikationen, laserschweißen die Ergebnisse der Studie werden in der folgenden Folge veröffentlicht: anwendung von dünnen Platten.

1 Prüfmaterialien und Prüfmethoden

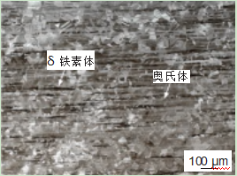

Das Prüfmaterial ist ein 1 mm dickes kaltgewalztes 304 rostfreies Stahlblech, dessen chemische Zusammensetzung in Tabelle 1 dargestellt ist. Abbildung 1 zeigt die Grundmetallstruktur von Edelstahl, der hauptsächlich aus Austenit besteht. die Austenit-Schichten sind in der Richtung, und eine kleine Menge Ferritstruktur bleibt zwischen den Austenit-Schichten.

Tab.1 Chemisch zusammensetzung mit einem Gehalt an mit einem Gehalt an stahl (wt %)

|

C |

Mn |

Ja, das ist es. |

S |

P |

Cr |

Ni |

Fe |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

余量 |

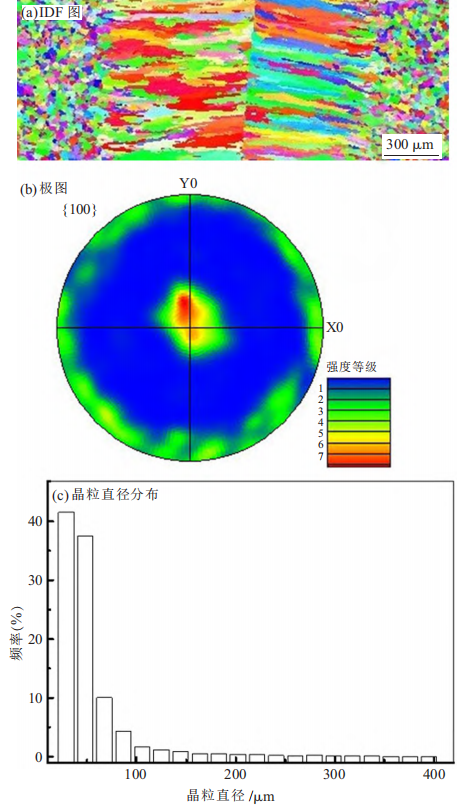

Abb.1 Mikrostruktur mit einem Gehalt an mit einem Gehalt an stahl basis m - und

Die Schweißanlagen ist yls-10000 - Ein Faserlaser. Die maximale Ausgangsleistung des Lasers beträgt 10 kW, die Brennweite beträgt 300 mm, die Ausgangswellenlänge 1070 nm und der Spotdurchmesser am Brennpunkt 0,72 mm. Verwenden Sie verschiedene Laserleistung p, Schweißgeschwindigkeit v und Strahldefocus Menge d, um die Platte zu schweißen und zu analysieren

die Auswirkungen verschiedener Prozessparameter auf die Formung. und der Gasdurchfluss betrug 15 l/min. Nach dem Schweißen wurde das Draht für die Probenahme geschnitten. Für die Korrosion wurde ein Fecl3-Reagenz verwendet. die Schweißmasse wurde mit einem metallographischen Mikroskop untersucht.

Die Proben wurden vibriert und poliert und die Kornrichtung und Größe wurden unter Verwendung von die geschweißten Verbindungen wurden mit einem Zwick-z100 gestreckt die Verzögerung der Gelenke wurde durch eine Raumtemperatur-Zugspannmaschine mit einer Dehnungsrate von 0,5 mm/min ermittelt.

2 Prüfungs- und Analyseergebnisse

2.1 Einfluss verschiedener Prozessparameter auf die Schweißnahtbildung

Die Schweißgeschwindigkeit wird durch die Schweißleistung in der Schweißschleife beeinflusst. beam Defocus ist 0 mm.Es kann gesehen werden, dass, wenn die Schweißgeschwindigkeit 5 m/min ist, die Platte vollständig gespalten bei Laserwirkung; wenn die Schweißgeschwindigkeit auf 8 m/min steigt, ist das Schweißen diskontinu und an einigen Stellen vollständig durchdringende Löcher vorhanden sind;wenn die Schweißgeschwindigkeit weiter auf 10 m/min steigt, die Oberfläche und die Rückseite des Schweißes sind gleichmäßig und kontinuierlich und es gibt kein Durchbrennungsphänomen. Die Gesamtform des Schweißes ist zu diesem Zeitpunkt besser, aber auf der Rückseite ist ein leichter Unterschnitt zu erkennen; Wenn die Geschwindigkeit 12 m/min erreicht, ist die Rückseite des Schweißes nicht ausreichend durchdrungen.

Abbildung 2 Schweißen bildung unter unterschiedlich schweißen geschwindigkeiten

(P =100 B, D =0 mm )

Es ist zu sehen, daß die Schweißgeschwindigkeit einen erheblichen Einfluß auf die Formung hat. die lineare Energie des Strahls ist hoch, das Metall im geschmolzenen Pool verdunstet stark, die Reaktionskraft des Dampfes ist stark. Die Tiefe des geschmolzenen Pools ist jedoch gering. Unter der Wirkung von Metalldampf mit hoher Geschwindigkeit kann das flüssige geschmolzene Poolmetall leicht herausrennen aus der Rückseite des tiefen geschmolzenen Loch und aus dem geschmolzenen Pool in Form von Spritz, oder sogar das gesamte geschmolzene Poolmetall wird vollständig vom Boden ausgestoßen. Wenn die Schweißgeschwindigkeit steigt, nimmt die lineare Energie ab, die erzeugte Verdunstungsreaktionskraft in der Schmelzbeckenmetall nimmt ab, und die Wirkung auf die Schmelzbeckenmetall nimmt ab;außerdem der Winkel der Verbiegung der Metallströmung, die im geschmolzenen Poolmetall entsteht, wird größer, und die Verdunstungsreaktionskraft ist von der Unterseite des geschmolzenen Pools nach hinten verzerrt die Schmelzschwelle, die zur Verbesserung der Schweißbildung beiträgt.

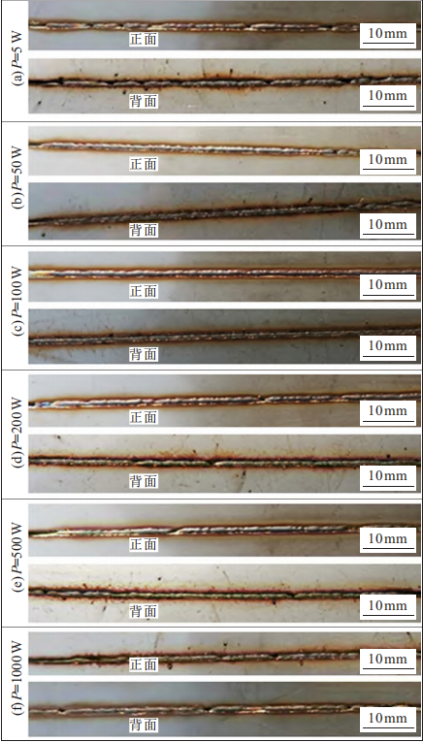

Die Schweißnahtbildung unter unterschiedlichen Laserkräften wird in Abbildung 3 dargestellt. laserschweißen geschwindigkeit ist 10 m/min und der Strahldefocus beträgt 0 mm. von 5 w bis 1000 w wird ein vollständiges Durchdringen der 1 mm großen Edelstahlplatte erreicht, aber unterschiedliche Laserkräfte haben einen größeren Einfluss auf die Formung. Bei einer Laserleistung von 5 W ist die Schweißbreite relativ schmal, es gibt viele Durchbrennungslöcher im Schweiß, und es gibt viele kleine Spritzpartikel auf der Rückseite. Wenn die Leistung auf 50 W steigt, wird die Breite die Schweißkraft steigt und der Durchbrennungsgrad sinkt. Wenn die Leistung auf 100 w steigt, die Schweißnaht hat keine Durchbrennungsfehler mehr und die doppelseitige Bildung der Schweißnaht ist besser - Ich bin nicht in der Lage.

Bei einer Laserleistung von 500 W ist die Gesamtschweißform gut, jedoch eine kleine Anzahl von die Brennläufe werden durchbrochen. Wenn die Leistung auf 1000 w steigt, nimmt die Schweißbreite weiter zu, die Schweißschleife ist in der Regel mit einer hohen Schweißspannung versehen, die durch die Verbrennung des Schweißes verursacht wird. beam Defocus beträgt 0 mm, wenn die Laserleistung klein oder groß ist, die Empfindlichkeit der Schweißnaht für die Durchbrennung ist größer. Nur eine moderate Laserleistung kann eine gute Schweißnahtbildung gewährleisten. ist gering, das Volumen des geschmolzenen Pools sehr gering und nur eine geringe Reaktionskraft der Metallverdampfung erforderlich die Schweißmasse wird von der Unterseite ausgestoßen und an den entsprechenden Stellen durchbrennbare Löcher erzeugt. Wenn die Laserleistung hoch ist, ist die Reaktionskraft der Metallverdampfung größer, was leicht zu Brennungen führen kann von der Schweißung.

Abb.3 Schweißen bildung bei unterschiedlich schweißung versions

(v =10 m/min ,D =0 mm)

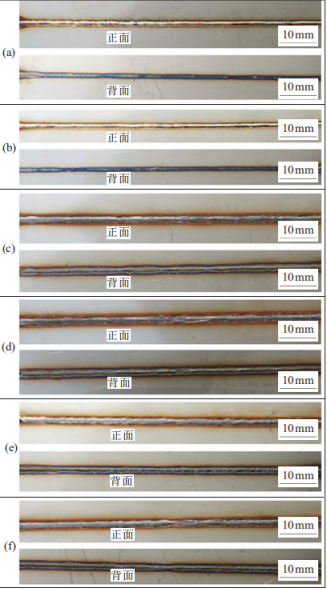

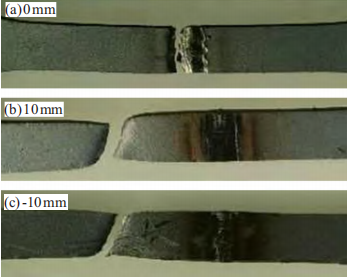

Abbildung 4 zeigt die Wirkung des Strahldefocus auf die Schweißnahtbildung. die Ergebnisse sind in den Abbildungen 2 und 3 dargestellt. Hier werden hauptsächlich die Ergebnisse bei einer Lichtstrahldefocus von 10 und - 10 mm dargestellt. Wie in Abbildung 4a und b dargestellt, wenn der Scheinwerfer 10 mm beträgt und die Schweißgeschwindigkeit 10 m/min, kann die Rückseite der Platte nicht durchgeschweißt werden, selbst wenn die Laserleistung von 100 w auf 3000 w erhöht wird. Basierend darauf, ob bei dem Laserschweißverfahren tiefe Durchdringungslöcher entstehen, wird das Laserschweißen in in zwei Modus aufgeteilt: Wärmeleitungsschweißen und Tiefschweißen. Es gibt eine Schwelle zwischen den beiden Modi. Über diese Schwelle wird das Laserschweißen von wärmeleitungsschweißen bis zum Tiefdurchbruchschweißen. die Laserleistung auf den Durchmesser oder die Laserleistung auf die Fläche des Spot. der Strahl wird größer, wenn die Laserleistung und die Schweißgeschwindigkeit gleich sind. l schweißschweiß wird sich von die Schweißtechnik wird in der Regel durch die Verarbeitung von Schweißvorrichtungen und Schweißvorrichtungen erfolgt.

(A) P =100 W ,v =10 m/min ,D =1 0mm ,(b) P = 3000 W ,v =10 m/min ,

D =10 mm ,c) P =100 W ,v = 6 m/min ,D =10 mm ,(d) P = 3000 W ,

v = 6 m/min ,D =10 mm ,(e) P =100 W ,v = 6 m/min ,D = -10mm ,

(f) P = 3000 W ,v = 6 m/min ,D = -10mm

Abb.4 Schweißen bildung - wo r unterschiedlich verblendung beträge

Wenn die Defocus-Menge 10 mm beträgt, ist das Schweißen durch Wärmeleitung. die Laserenergie konzentriert sich auf die die Oberfläche des geschmolzenen Pools und die Durchdringungsfähigkeit sind begrenzt. Daher kann das Eindringen der Platte nicht bei höheren Schweißgeschwindigkeiten und innerhalb eines größeren Leistungsbereichs erreicht, wenn die Schweißgeschwindigkeit auf 6 m/min sinkt, die Erhöhung der Wärmezufuhr führt dazu, dass das Schweiß vollständig durchdrungen wird, die Schweißbreite größer ist und die Vorder- und die Rückenräume sind besser geformt, wie in Abbildung 4 c und d gezeigt. die Schweißgeschwindigkeit beträgt 6 m/min ist die Schweißnahtbildung ebenfalls gut, wie in Abbildung 4 e) und f) dargestellt.

2.2Struktur von geschweißten Verbindungen

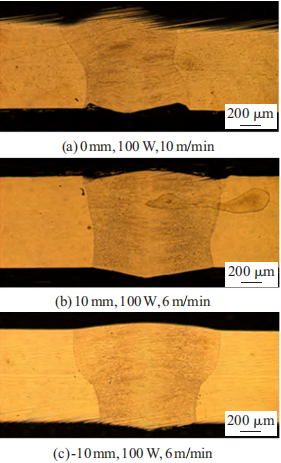

Abbildung 5 zeigt die Morphologie der Verbindung unter verschiedenen Strahldefocus-Mengen. die Verknüpfung der Gelenke mit den anderen Gelenken ist durch unterschiedliche Prozesse möglich, da es keine Risse, Poren und andere Defekte in den Gelenken gibt. die Schweißmasse beträgt 0 mm, auf der Rückseite des Schweißes werden Unterschnittfehler auftreten und aufgrund der starken Verdunstung

die Schmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmelzschmel ist nicht symmetrisch auf der linken und rechten Seite. die Vorder- und Rückseite des Schweißes zeigt eine konvexe Form und die Schmelzbreite nimmt zu.

Abbildung 5 Verbindung morphologie unter unterschiedlich verblendung beträge

Abbildung 6 zeigt die Mikrostruktur des Schweißmetalls. Abbildung 6a zeigt die Struktur des Schweißs in der Nähe des Zentrums. Abbildung 6 b) zeigt die Struktur des Schweißes in der Nähe der Hitze betroffenen Zone. Es ist zu sehen, dass die schweißstruktur zeigt eine deutliche kolonnäre Kristallwachstums von der Kante zum Zentrum, und die Körner in der

die Wärmebelastung der Schweißzone wächst nicht signifikant.

Abbildung 6 Mikrostruktur mit einem Gehalt an Zellstoff von mehr als 0,05 GHT von das Gelenk

Die Kühlgeschwindigkeiten der verschiedenen Teile des Schweißes und die unterschiedlichen Zusammensetzungen des Schweißes führen dazu, dass das Ferrit sie nehmen unterschiedliche Formen an, darunter eine große Menge von Skelettferrit und eine kleine Menge von lattenartigen Ferrit. Die Entwicklung der Kohlenstoffmenge ist in der Tabelle 7 dargestellt. analyse des Gelenks. Es kann gesehen werden, dass das Grundmetall aus gleichförmigen Körnern mit einer Körnengröße besteht die Schweißstruktur folgt vor allem der < 100> Richtung und zeigt ein kolumnenförmiges Wachstum gegenüber der die meisten der Körnergrößen im Schweißbereich sind klein, wobei die durchschnittliche Körnergröße die Größe der Spalte beträgt weniger als 100 μm, und die übrigen Säulenkornchen sind größer und liegen zwischen 100 und 400 μm.

Fig.7 EBSD analyse von verbindung str schnittstelle

2.3 mechanische Eigenschaften von Verbindungen

Die Abbildungen 8 und 9 zeigen die Zugfestigkeit und die Bruchposition des Gelenks bei unterschiedlichen Defocus-Werten. Es kann festgestellt werden, dass, wenn die Defocus-Menge 0 mm beträgt, die Frakturposition des Gelenks die Verbindung zwischen das Schweiß und das Basismetall, weil es einen Unterschnitt auf der Rückseite des Gelenks zu diesem Zeitpunkt, die leicht Stress verursacht konzentration und Bruch. Wenn die Defocus-Menge 10 und - 10 mm beträgt, sind alle Gelenke im Grundmetall gebrochen. die Verlängerung der Gelenke ist in diesem Moment sehr hoch.

Fig.8 Zugfestigkeit stärke h der Verbindung unter unterschiedlich verblendung beträge

Fig.9 Fraktur positionen der Verbindung t unter unterschiedlich verblendung beträge

3 Schlussfolgerung

- Schweißgeschwindigkeit, Laserleistung und Strahldefokus haben alle einen signifikanten Einfluss auf die Schweißbildung von 1 mm dick mit einem Gehalt an Stahl von mehr als 0,9 GHT die Schweißgeschwindigkeit steigt von klein auf groß, so dass die Schweißnahtbildung änderungen von vollständig getrennt, gut geformt, bei unvollständigem Schweißen;wenn die Laserleistung zu gering oder zu groß ist, die Empfindlichkeit des Schweißdurchdringens wird größer sein; bei Laserleistung von 100 W ist der Fokusverlust 0 mm, die Schweißgeschwindigkeit beträgt 10 m/min. in der Menge der Verblendung ist förderlich zur Verbesserung der Schweißnahtbildung, wodurch die Breite der Schweißnaht erhöht wird, verringert die Empfindlichkeit erheblich die Schweißtechnik ist in der Regel in der Lage, die Schweißparameter zu erweitern.

- Die Querschnittsform des Gelenks mit einem Defocus von 10 und - 10 mm ist gut und es gibt keine Defekte; Die Verhärtung des Schweißmetalls erfolgt durch Verhärtung von austenit γ an d unvollständig transformiert δ Ferrit. Ferrit zeigt verschiedene Formen, einschließlich einer großen Menge an Skelettferrit und eine geringe Menge an lattenartigen Ferrit; Die Schweißstruktur hauptsächlich wächst kolumnär entlang der <100>-Richtung. Die meisten Körner in der Schweißfläche sind klein, und die durchschnittliche Korngröße kleiner als 100 μm ist. Die verbleibende Spalte die Kristalle sind größer und reichen zwischen 100 und 400 μm.

- Wenn die Defocus-Menge 10 - 10 mm beträgt, hat das Gelenk eine hohe Zugfestigkeit und Dehnung und die Bruchposition iS die Verringerung der Schnittleistung ist jedoch möglich, wenn die Defocus-Menge 0 mm beträgt. position schließen - Zur Schweißstelle.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR