Vozidla poháněná vodíkovým palivem jsou jednou z hlavních technických cest rozvoje vozidel s novými zdroji energie v Číně. Z důvodu jejich výhod, jako je velká vydrž, nízký hluk a nulové emise, jsou považována za konečný směr rozvoje vozidel s novými zdroji energie. Palivové články jsou hlavním zdrojem energie pro vozidla poháněná vodíkovou energií a klíčovým faktorem ovlivňujícím výkon vozidla. Bipolární deska je jedním z hlavních součástí palivového článku. Nerezová ocel je vhodná pro masovou výrobu bipolárních desk palivových článků díky svým vynikajícím tvarovacím vlastnostem, vysoké elektřinovodnosti, nízké ceně, různorodým metodám výroby a dobrým mechanickým vlastnostem.

The svařování tvarování listů z nerezové oceli je klíčový proces ve výrobním postupu bipolárních desk palivových článků. Když se používá k svařování obloukové svařování, tepelný vstup je relativně velký, což může snadno způsobit velké deformace svazku, což není příznivé pro svařování nerezových ocelových plechů. Tento článek používá fibrový laser k provedení svařovacích studií na 1 mm silných plechů ze 304 nerezové oceli, zkoumá vliv různých procesních parametrů na tvorbu svazu a svařovacích vad, a analyzuje mikrostrukturu a mechanické vlastnosti spojů za různých specifikací, pro laserové svařování 304 nerezovou ocel. Poskytuje pokyny pro praktické inženýrské aplikace tenkých desek.

1 Testovací materiály a metody

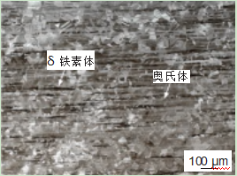

Testovacím materiálem je 1 mm silný chladičově valený plech ze 304 nerezové oceli a jeho chemické složení je uvedeno v tabulce 1. Obrázek 1 ukazuje základní kovovou strukturu nerdzidé oceli, která je převážně austenitová. Je zde zřetelný směr valčení, a mezi austenitovými vrstvami zůstává malé množství ferritové struktury.

Tab.1 Chemický složení 304 nerez ocel (hm %)

|

C |

Číslo |

Ano. |

S |

P |

ČR |

Ne. |

F |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

zbytek |

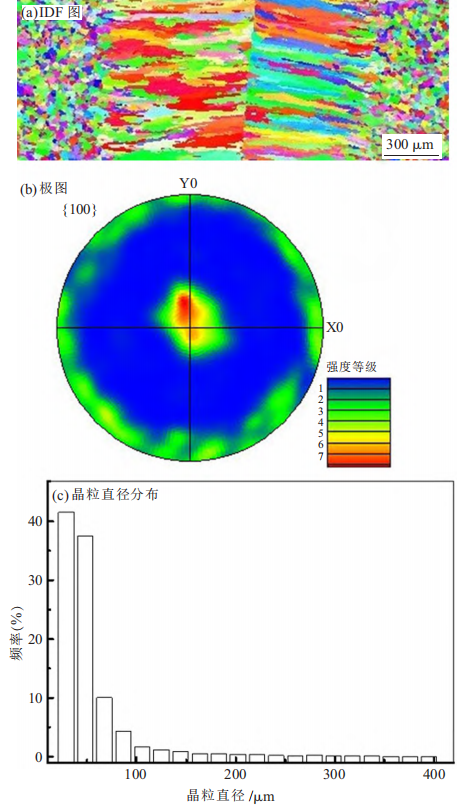

Obr.1 Mikrostruktura 304 nerez ocel základní m etal

Svařovací zařízení je YLS-10000 vlasový laser. Maximální výstupní výkon lasera je 10 kW, fokální délka je 300 mm, výstupní vlnová délka je 1070 nm a průměr skvrny v ohnisku je 0,72 mm. Použijte různé výkony lasera P, spojovací rychlost v a odchylku paprsku D k svařování desky a analyzujte

vliv různých procesních parametrů na formování. Během svařovacího procesu byl použit krytý plyn argon, a rychlost proudění plynu byla 15 L/min. Po svaření bylo pro vzorkování použito drátové řezání. Poté co byly vzorky leštěny a polirovány, Byl použit reagens FeCl3 pro korózi. Stereomikroskop byl použit k pozorování makroskopické morfologie příčného profilu svazu a metalografický mikroskop byl použit k pozorování mikrostruktury svazu.

Vzorky byly vibrované a leštěné, a orientace a velikost vloček byly analyzovány pomocí elektronového zpětného derivačního diffraktometru (EBSD). Svářené spoje byly natahovány pomocí Zwick-Z100 materiálového zkoušedla na tah při místnosti teplotě, a rychlost natáhnutí spojů byla 0,5 mm/min.

2 Výsledky testů a analýza

2.1 Vliv různých procesních parametrů na tvorbu svářeného švu

Obrázek 2 ukazuje vliv rychlosti svařování na tvorbu švu. Výkon laseru je stále 100 W a rozostření paprsku je 0 mm. Je vidět, že když je rychlost svařování 5 m/min, deska je úplně rozdělena pod působením laseru; když se rychlost svařování zvýší na 8 m/min, šev je nespojitý a na některých místech jsou úplně pronikající díry; Když se rychlost svařování dále zvyšuje na 10 m/min, je povrch a zadní strana švu rovnoměrná a spojitá, a nevyskytuje se žádné prohoření. V této chvíli je celkový tvar spoje lepší, ale na zadní straně je mírné podřezání; Když dosáhne rychlost 12 m/min, dochází k nedostatečnému propojení na zadní straně spoje.

Obr.2 Svár tvarování pod různé svařování rychlosti

(P =100W, H =0mm )

Je zřejmé, že rychlost svařování má významný vliv na tvarování. Při nízkých rychlostech svařování lineární energie paprsku je vysoká, kov v roztavené lázni silně evaporuje, a vyvinutá párová reakční síla je silná. Nicméně hloubka roztavené lázni je malá. Pod působením high-speed kovového páru může kapalný kov z roztavené lázni snadno vytrysknout ze zadní části hluboké roztavené díry a uniknout z roztavené lázni ve formě spršky, nebo dokonce být celá roztavená lázeň úplně vystřelena zespoda. Způsobuje to prasknutí desky. S nárůstem rychlosti svařování klesá lineární energie, evaporační reakční síla vyvolaná v kovové roztavené lázni se snižuje a její dopad na roztavenou lázeň se také snižuje; Navíc, úhel odchylky kovového plamínku vyvolaného v roztavené lázni se zvyšuje, a evaporační reakční síla je posunuta z dna roztavené lázni do zadní části roztavené lázni, což přispívá ke zlepšení tvary svárců.

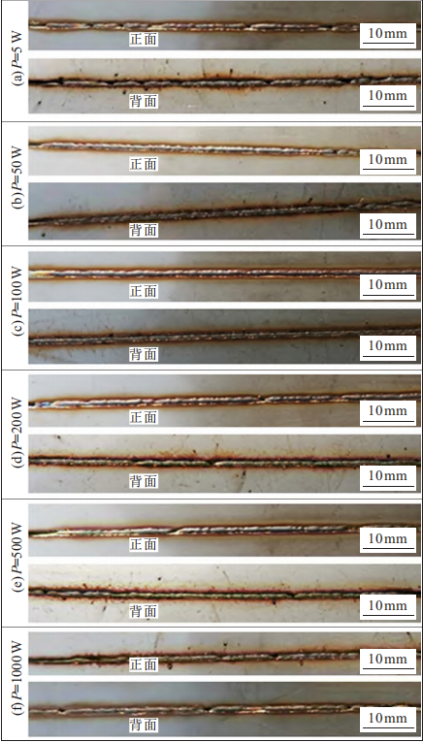

Obrázek 3 ukazuje výsledky svařovacích jahod za různých výkonů laseru. laserové svařování rychlost je 10 m/min a defokus laserového paprsku je 0 mm. Je vidět, že při zvýšení výkonu laseru z 5 W na 1000 W se dosáhne úplné průchodnosti ocelové desky 1 mm, ale různé výkony laseru mají větší vliv na tvarování. Když je výkon laseru 5 W, je šířka svařovacího jihu relativně úzká, v jihu je mnoho propalovacích děr, a na zadní straně je mnoho malých střepin. Když se výkon zvýší na 50 W, zvětší se šířka svařovacího jihu a míra propalování klesá. Když se výkon zvýší na 100 W, vázaný šev již nemá defekty propálení a dvojstranná forma vázaného ševu je lepší v tomto okamžiku.

Když je výkon laseru 500 W, celkový tvar spoje je dobrý, ale malé množství propálených děr se objeví. Když se výkon zvýší na 1000 W, šířka spoje pokračuje ve zvyšování, ale počet děr způsobených propálením spoje také významně roste. Proto, když je rozostření paprsku 0 mm, při malém nebo velkém laserovém výkonu je citlivost spoje k propálení větší. Pouze mírný laserový výkon může zajistit dobré formování spoje. To je proto, že při nízkém laserovém výkonu je objem lázně velmi malý a vyžaduje se pouze malá reakční síla páry kovu způsobit vyloučení svářecího kovu zespoda a vytvořit propálené díry na odpovídajících místech. Když je výkon laseru vysoký, reakční síla páry kovu je větší, což může snadno vést k propálení sváru.

Obr.3 Svár tvarování u různé sváření po výkonech

(v =10m/min ,H =0mm)

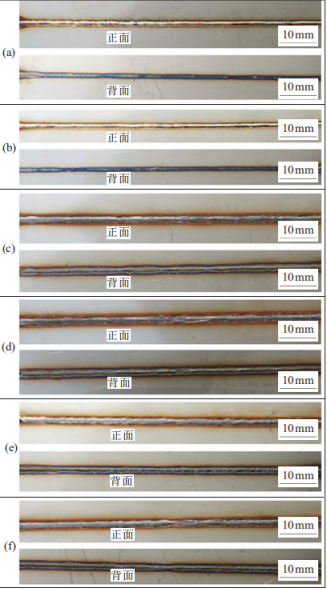

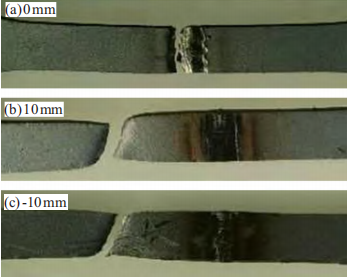

Obrázek 4 ukazuje vliv rozostření paprsku na tvorbu svářecího švu. Výsledky pro rozostření paprsku 0 mm jsou znázorněny na obrázcích 2 a 3. Zde představujeme především výsledky pro rozostření paprsku 10 a -10 mm. Jak je vidět na obrázku 4(a) a (b), když je rozostření paprsku 10 mm a rychlost sváření je 10 m/min, i to i tehdy, když je výkon lasery zvýšen z 100 W na 3000 W, nelze prostřednictvím desky svářet. Na základě toho, zda během procesu laserové svařování vznikají hluboké průstřely, se laserové svařování dělí do dvou režimů: tepelného provázání a hlubinného svařování. Mezi těmito dvěma režimy existuje práh. Přes tento práh se laserové svařování změní z teplotního provázání na hlubinné svařování. Tento práh obecně popisujeme jako poměr mezi laserovým výkonem a průměrem skvrny nebo laserovým výkonem a plochou skvrny. Proto, jak se zvyšuje množství rozostření, se paprsek stává větším. Za stejného laserového výkonu a rychlosti svařování, l laserové svařování se změní z hlubinného svařování na tepelné provázání a hloubka propojení se příslušně sníží.

(A) P =100Š ,v =10m/min ,H =10mm ,(b) P =3000Š ,v =10m/min ,

H =10mm ,(c) P =100Š ,v =6m/min ,H =10mm ,(d) P =3000Š ,

v =6m/min ,H =10mm ,(e) P =100Š ,v =6m/min ,H =-10mm ,

(f) P =3000Š ,v =6m/min ,H =-10mm

Obr.4 Svár tvarování kde r různé rozostření množství

Proto, když je množství rozostření 10 mm, je režim svařování termálním vodivostním svařováním. V tomto okamžiku, je šířka svaru velká a hloubka malá. Energie laseru je soustředěna na povrch tavené lázně a průchodnost je omezena. Takže nelze dosáhnout průchodu desky ve vyšších rychlostech svařování a v širším rozsahu výkonu. Když klesne rychlost svařování na 6 m/min, zvýšení tepelného vstupu způsobí, že svarka bude úplně průchozí, šířka svaru je větší a přední i zádní strana jsou lépe tvarované, jak je znázorněno na obrázku 4 (c) a (d). Když je množství rozostření - 10 mm a rychlost svařování je 6 m/min, také je dobrá tvorba spojového švu, jak je znázorněno na obrázku 4 (e) a (f).

2.2Struktura svařených spojů

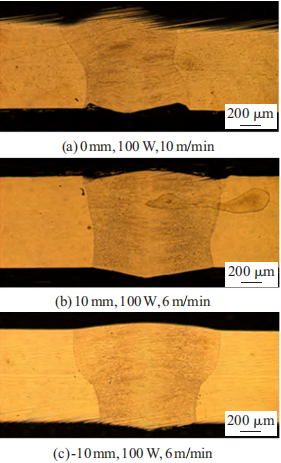

Obrázek 5 ukazuje morfologii spoje při různých úroveňch odstředivosti paprsku. Je vidět, že při různých procesech nejsou v spojích viditelné trhliny, pory a jiné defekty. Nicméně, když je úroveň odstředivosti 0 mm, dojdou na zadní straně švu ke zplošťovacím defektům, a kvůli silné parování

svařovaného kovu v této době je velká rušivost v tavené lázni a fúzní linie spoje není symetrická na levé a pravé straně. Když je úroveň odstředivosti 10 nebo -10 mm, obě přední i zadní strana švu ukazují konvexní tvar a šířka tavení se zvyšuje.

Obr.5 Spoj morfologie pod různé rozostření množství

Obrázek 6 ukazuje mikrostrukturu svařovaného kovu. Obrázek 6(a) ukazuje strukturu svazu blízko středu. Obrázek 6(b) ukazuje strukturu svazu poblíž teplotně ovlivněné zóny. Je vidět, že struktura svazu ukazuje jasný sloupcovitý růst krystalů od okraje ke středu a v oblasti

teplotně ovlivněné zóny svazu nemají vločky významně narostly.

Obr.6 Mikrostruktura různých částí vydržet spojení

Rychlosti chlazení různých částí svazu a rozdílné složení svazu způsobují, že ferrit přijímá různé tvary, včetně velkého množství skeletového ferritu a malého množství listovitého ferritu. Pro další pozorování orientace růstu vloček spoje a distribuce velikosti vloček je na obrázku 7 znázorněna EBSD analýza spoje. Je vidět, že základní kov se skládá z rovnoměrných vloček o velikosti 10 do 30 μm. Struktura svaru převážně následuje <100> směr, ukazující sloupcovitý růst opačný ve směru tepelného toku. Většina velikostí vloček ve svarové oblasti je malá, průměrná velikost vloček je méně než 100 μm, a zbytek sloupcovitých vloček je větší, dosahující od 100 do 400 μm.

Obr.7 EBSD analýza vydržet spoj str uktura

2.3 Mechanické vlastnosti spojů

Obrázky 8 a 9 ukazují tahovou pevnost a polohu zlomu spoje při různých měřítkách defokusu. Lze pozorovat, že když je měřítko defokusu 0 mm, nachází se poloha zlomu spoje v spojení mezi svarovým švem a matricí, protože v tomto okamžiku je na zadní straně spoje podřez, který snadno způsobuje stresovou koncentraci a zlom. Když je měřítko defokusu 10 a -10 mm, jsou spoje zlomeny v matrice daleko od svaru. V tomto případě jsou jak tahová pevnost, tak prodloužení spojů vysoké.

Obr.8 Tahová pevnost h spoje při různé rozostření množství

Obr.9 Zlom polohy spoje pod různé rozostření množství

3 Závěr

- Rychlost svařování, laserová výkon a rozostření paprsku mají významný vliv na tvorbu svařeného spoje o tloušťce 1 mm hustá 304 nerezová ocele. Když se rychlost svařování zvyšuje od malé po velkou, vznikání svařovacího švu se mění od úplně odděleného, dobře tvarovaného, k nedokončenému svařování; Pokud je laserový výkon příliš malý nebo příliš velký, bude citlivost průchodu svařováním větší; když je výkon lasera 100 W a defokuse 0 mm, a rychlost svařování je 10 m/min, bude spoj tvořen lépe. Zvýšení množství defokusu přispívá k vylepšení tvorby svařovacího švu, což zvyšuje šířku svařovacího švu, značně snižuje citlivost na propichování a rozšiřuje rozsah parametrů svařování.

- Tvar průřezu spoje s množstvím defokusu 10 a -10 mm je dobrý a neobsahuje žádné defekty; Režim tuhnutí svařovaného kovu je FA tuhnutí, které se skládá z austenitu γ a částečně neproměněného δ ferritu. Ferrit ukazuje různé tvary, včetně velkého množství kostrovitého ferritu a malého množství ferritu ve tvaru lopatek; Struktura svařeného spoje převážně rostoucích sloupcovitě ve směru <100>. Většina velikostí vloček v oblasti svaření je malá, a průměrná velikost vloček je menší než 100 μm. Zbylé sloupcovité krystaly jsou větší, dosahují velikosti od 100 do 400 μm.

- Když je rozostření 10, - 10 mm, má spoj vysokou tahovou pevnost a délku prodloužení, a poloha zlomu iS je v mateřském materiálu. Nicméně, když je rozostření 0 mm, snižuje se kvalita spoje a dochází ke zlomu poloha zavřeném ke spoji.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR