-

Laserové svařování technologický princip

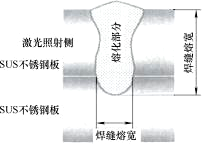

Laserová svařování obvykle používá spojité laserové paprky k spojení materiálů. Jeho metalurgický fyzikální proces je velmi podobný elektronovopaprkovému svařování, tedy mechanismus převodu energie probíhá prostřednictvím 'malé díry'. Za vysoké hustoty laserového výkonu dochází k vyparování materiálu a vzniku malé díry. Tato párová malá díra působí jako černé těleso, které absorbuje téměř veškerou energii dopadajícího paprsku. Teplota se přenáší ze stěnky této vysokoteplotné dutiny, což rozpuští kovy okolo díry. Ve skutečnosti jde o proces interakce lasera s neprůhledným materiálem. Princip laserového svařování je znázorněn na obrázku 1.

Obrázek 1. Princip laserového svařování

-

Obor uplatnění Laserové svařování

Ve naší společnosti, při svařování vozidel z nerez oceli, je postupně nahrazováno bodové svařování komponent stranních stěn vozidel laserovým svařováním. Cílem je zvýšit přesnost a efektivitu svařování, zvýšit rychlost provádění o 20 % až 30 % ve srovnání s aktuálním stavem a snížit náklady o 20 % až 30 %. Typicky každé kolejní vozidlo vyžaduje 7000 až 8000 bodových spojů a po bodovém svařování potřebuje zpracovaná plocha následnou odebrat černou vrstvu, což je časově náročné. Laserové svařování tyto dva problémy vylepšilo. V současnosti může laserové svařování dosáhnout požadovaných parametrů pro spojení typu přímé, překrytové a dalších forem spojů plechu z nerez oceli do tloušťky 2,5 mm.

-

Výhody Laserové svařování

Výhody laserového svařování jsou rychlá rychlost svařování, nízká tepelná vstupní energie při svařování, malá teplotně ovlivněná zóna, malé svařovací napětí, malá deformace dílu a lze dosáhnout vysoké kvality spoje s větším poměrem hloubky ku šířce. Kromě toho lze svařovat různé materiály, jako jsou žáruodolné kovy a materiály se silnou tepelnou citlivostí, které lze také použít pro svařování nekovových materiálů, jako je keramika a organické sklo; má dobrý přístup a paprsek může dosáhnout pozice, kam obvyklá metoda svařování nedosáhne pomocí odrazového zrcadla, což je zejména vhodné pro mikrokomponenty a vzdálené laserové svařování. Není třeba přímého kontaktu se svařovanou oblastí a lze prosvítit transparentním médium a svařovat díly uvnitř uzavřených kontejnerů, jako je svařování vysoce toxických materiálů, jako je slitina berylie v kontejnerech uzavřených sklem.

- úvodní stránka

- Produkty

- O nás

- Videa

- Aplikace

- Novinky

- Pomocné centrum

- Kontaktujte nás

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR