1.1 التغيرات في الحالة الفيزيائية الناتجة عن التفاعل بين الليزر والمواد. معالجة المواد المعدنية بالليزر تعتمد بشكل أساسي على المعالجة الحرارية المستندة إلى تأثيرات الضوء والحرارة. عندما يشع الليزر على سطح المادة، ...

اتصل بنا

1.1 التغيرات في الحالة الفيزيائية الناتجة عن التفاعل بين الليزر والمواد

معالجة المواد المعدنية بالليزر تعتمد بشكل أساسي على المعالجة الحرارية المستندة إلى تأثيرات الضوء والحرارة. عندما يشع الليزر على سطح المادة، تحدث تغييرات مختلفة في المنطقة السطحية تحت كثافات طاقة مختلفة. تتضمن هذه التغييرات:

الذوبان: عندما يمتص المادة طاقة الليزر، ترتفع درجة حرارتها، وقد تصل إلى نقطة الذوبان، مما يؤدي إلى انتقال المادة من الحالة الصلبة إلى الحالة السائلة. يستخدم هذا العملية بشكل واسع في التكنولوجيات مثل لحام بالليزر , الطلاء بالليزر ، والنمذجة السريعة بالليزر.

التبخر والتضوؤ: إذا كانت شدة الليزر عالية بما يكفي لرفع درجة حرارة المادة بسرعة فوق نقطة الغليان، فإن المادة ستنتقل مباشرة من الحالة الصلبة أو السائلة إلى الحالة الغازية. يستخدم هذا العملية في التكنولوجيات مثل قص الليزر، حفر الليزر، وتقطير الليزر.

التصلد: عملية عودة المادة من الحالة السائلة إلى الحالة الصلبة بعد تسخين الليزر تُسمى التصلد. هذه العملية شائعة في عملية التصنيع بالليزر، خاصةً في اللحام بالليزر وتقنيات الطباعة ثلاثية الأبعاد.

التسخين بالموجات الليزرية: من خلال تسخين الليزر، يمكن إعادة توزيع الإجهاد الداخلي للمادة، مما يحقق هدف تقليل الإجهاد الداخلي وتحسين أداء المادة. لا يرافق هذا العملية تغيير في الطور، لكنه سيؤدي إلى إعادة ترتيب البنية البلورية والتغيرات في خصائص المادة.

تقوية التحول الطوري: بعض المواد (مثل الصلب) تخضع لتحولات طور أثناء عملية التبريد، حيث تنتقل من بنية مكعّبة مركزها وجه (الأوستنيت) إلى بنية مكعّبة مركزها جسم (المارتنزيت). هذا التحول يعزز بشكل كبير صلابة وقوة المادة. يستخدم التسقيط بالليزر هذه المبدأ، عن طريق التحكم في عملية تسخين وتصنيف الليزر، لتحقيق تقوية سطح المادة أو المناطق المحلية.

التفاعل الكيميائي الضوئي: يمكن أن تؤدي الإشعاعات الليزرية أيضًا إلى تحفيز التفاعلات الكيميائية الضوئية في المواد. تشمل هذه التفاعلات ليس فقط العمليات الفيزيائية (مثل التحلل الضوئي، والبوليمرات الضوئية) ولكن أيضًا العمليات الكيميائية التي يمكن أن تغير خصائص المادة بشكل جذري. يتم استخدام هذا المبدأ في مجالات مثل التصوير الضوئي وتعديل سطح المادة.

التغير اللوني الضوئي: تخضع بعض المواد لتفاعلات تغيير اللون تحت تأثير الإشعاع الليزري، أي تغيير لون المادة. يحدث هذا التغيير بسبب تغييرات في البنية الإلكترونية للمادة بعد امتصاصها للطاقة الضوئية. لهذه التقنية قيمة تطبيقية محتملة في مجالات مثل تخزين البيانات والتكنولوجيا العرضية.

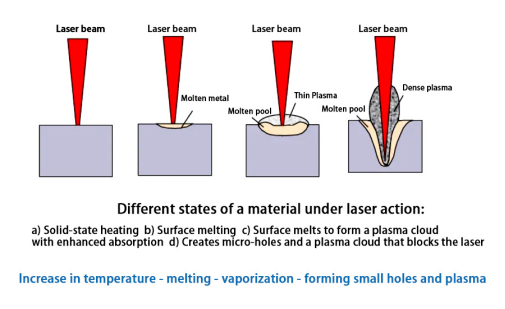

يُظهر الشكل أدناه الآلية ذات الصلة بالعمل:

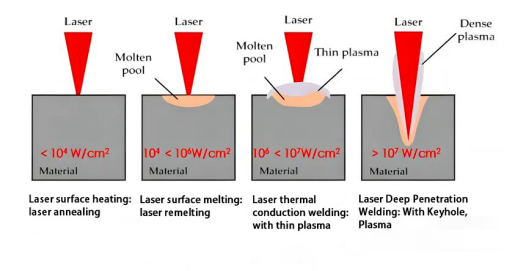

تحت ظروف مختلفة، عندما تُشع أشعة ليزر بطولات موجية مختلفة على مواد معدنية مختلفة، ستكون هناك اختلافات معينة في القيم المحددة لكثافة الطاقة في كل مرحلة. من حيث امتصاص المادة للليزر، فإن تبخر المادة هو خط الفصل. عندما لا تتبخر المادة، سواء كانت في الحالة الصلبة أو السائلة، يزداد امتصاصها للليزر بشكل بطيء مع زيادة درجة حرارة السطح؛ بمجرد أن تتبخر المادة وتتشكل البلازما والفتحة، سيتغير امتصاص المادة للليزر فجأة.

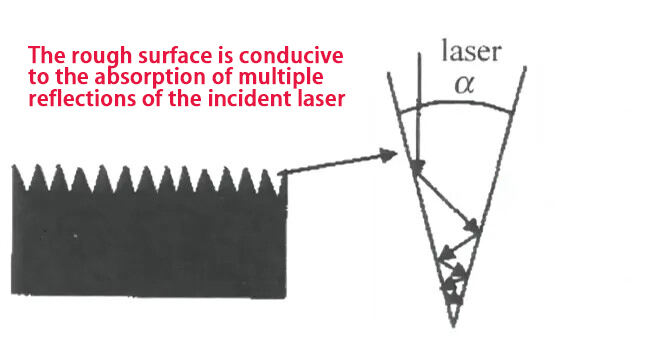

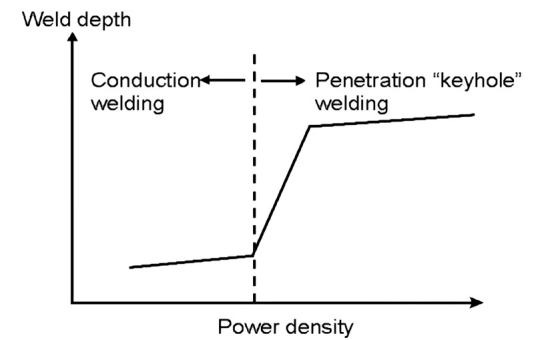

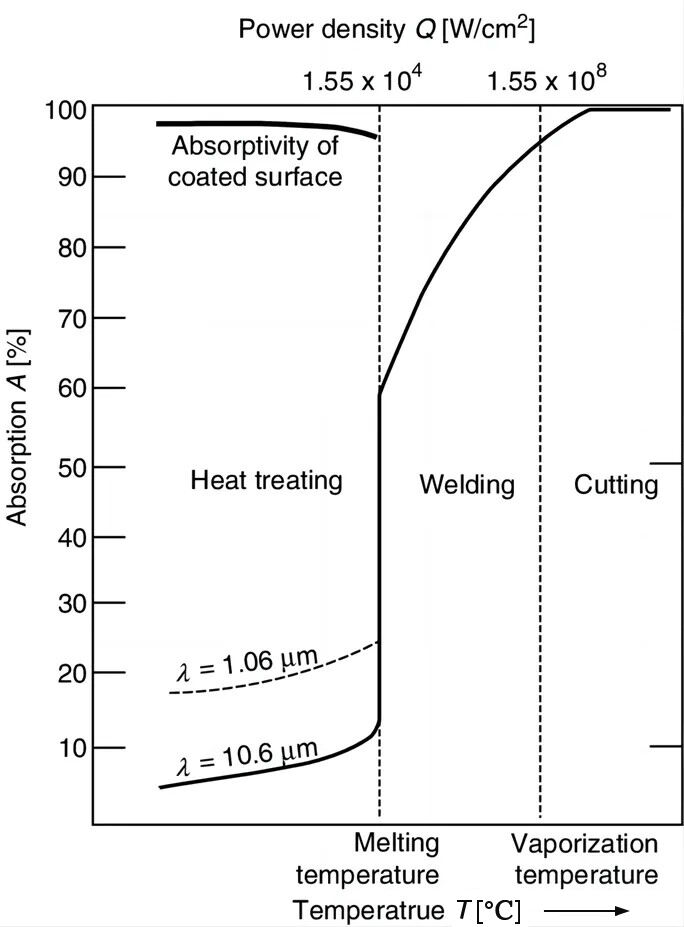

يوضح الشكل أدناه كيفية تغير معدل امتصاص الليزر لسطح المادة أثناء ليزر اللحام يتغير مع كثافة طاقة الليزر ودرجة حرارة سطح المادة. عندما لا تذوب المادة، يزداد معدل امتصاص الليزر للمادة ببطء مع زيادة درجة حرارة السطح. عند كون كثافة الطاقة أكبر من (10^6w/cm2)، تتبخر المادة بعنف، مما يشكل فتحة رئيسية، ويدخل الليزر إلى هذه الفتحة ويتم انعكاسه عدة مرات. يؤدي الامتصاص إلى زيادة كبيرة في معدل امتصاص الليزر بواسطة المادة، وسيزداد عمق النفاذ بشكل كبير.

1.2 امتصاص الليزر للمواد المعدنية - الطول الموجي

آلية امتصاص الليزر:

يتم امتصاص الليزر بواسطة المعادن بشكل أساسي من خلال حركة الإلكترونات الحرة. عندما يسقط الليزر على سطح المعدن، فإن مجاله الكهرومغناطيسي سيحفز الإلكترونات الحرة في المعدن للاهتزاز. يتم نقل هذه الطاقة الاهتزازية على شكل حرارة إلى هيكل الشبكة المعدنية، مما يؤدي إلى تسخين المادة. هذه خصائص الامتصاص للمعادن تجعلها مواد ممتازة لمعالجة الليزر.

تأثير الطول الموجي

الطوال الموجية القصيرة (من الأشعة فوق البنفسجية إلى نطاق الضوء المرئي) :المعادن تمتص عادة الليزر ذي الطول الموجي القصير بسهولة أكبر في نطاق الطوال الموجية القصيرة. وهذا لأن الإلكترونات الحرة في المعدن يمكنها التفاعل بكفاءة مع المجال الكهرومغناطيسي للضوء ذي الطول الموجي القصير، مما يؤدي إلى نقل الطاقة من موجة الضوء إلى المعدن، مما يسبب تأثيرًا حراريًا. يمكن للليزر ذي الطول الموجي القصير تحقيق دقة تحديد مواقع أعلى وقطر تركيز أصغر، مما يجعله مناسبًا للمعالجة الدقيقة.

الطوال الموجية المتوسطة (نطاق تحت الحمراء القريبة) :ليزر في نطاق تحت الحمراء القريب، مثل ليزر الألياف (طول موجي حوالي 1064 نانومتر)، لديه معدلات امتصاص عالية في المعادن وهو النطاق الطولي الأكثر استخدامًا في معالجة المعادن. يمكن لهذا الطول الموجي النفاذ بعمق داخل المعدن ولديه معدل امتصاص نسبياً عالي، مما يجعله مناسبًا للمعالجة العميقة والمعالجة ذات الكفاءة العالية.

طول موجي طويل (منطقة تحت الحمراء البعيدة) :بالنسبة لليزر ذي الطول الموجي الطويل، مثل ليزر CO2 (طول الموجة حوالي 10.6 ميكرون)، مع زيادة طول الموجة، عادةً ما يتناقص كفاءة امتصاص الطاقة الليزرية بواسطة المعادن، مما يعني أن انعكاس الليزر ذي الطول الموجي الطويل (مثل الضوء تحت الحمراء البعيد) على سطح المعدن يكون معدل الانعكاس أعلى ومعدل الامتصاص أقل. معدل الامتصاص في المعادن يكون منخفضًا نسبيًا. ومع ذلك، بسبب أن طول الموجة أكبر بكثير من مسافة التشتت الحر للكترونات الحرية في المعادن، فإن كفاءة الامتصاص في بعض المواد المعدنية الخاصة لا تزال قابلة للقبول. يتم استخدام الليزر ذو الطول الموجي الطويل بشكل أساسي لمعالجة المواد غير المعدنية، ولكنه له أيضًا استخدامات في بعض التطبيقات الخاصة بمعالجة المعادن.

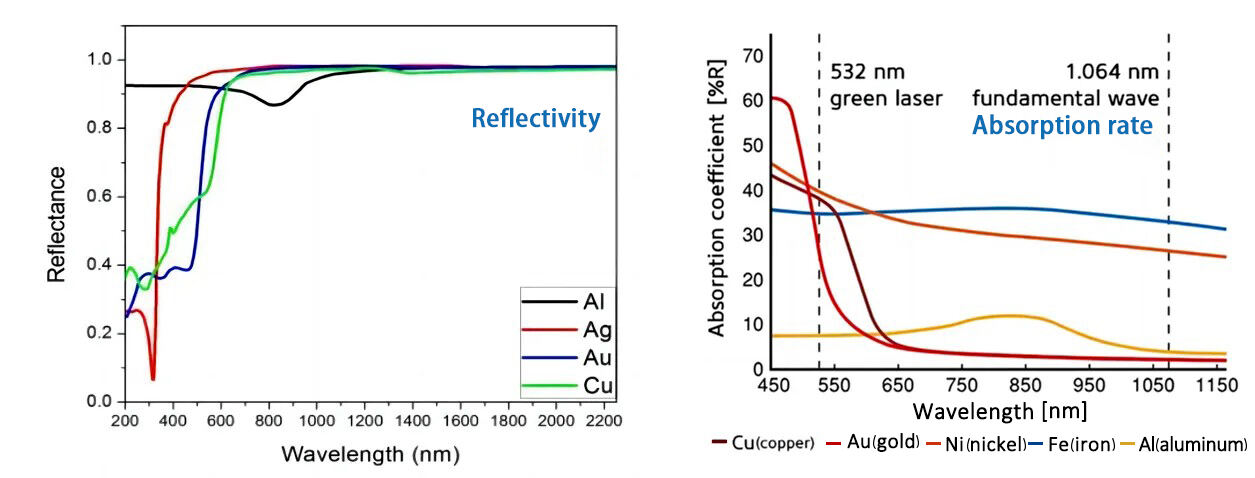

تُظهر الشكل أدناه العلاقة بين الانعكاسية، الامتصاصية وطول الموجة للمعادن الشائعة الاستخدام عند درجة حرارة الغرفة. في منطقة الأشعة تحت الحمراء، يتناقص الامتصاص وتزداد الانعكاسية مع زيادة طول الموجة. تعكس معظم المعادن بشدة الضوء تحت الحمراء بطول موجة 10.6 ميكرون (CO2)، لكنها تعكس بشكل ضعيف الضوء تحت الحمراء بطول موجة 1.06 ميكرون (1060 نانومتر). المواد المعدنية لديها معدلات امتصاص أعلى للليزر ذي الطول الموجي القصير، مثل الضوء الأزرق والضوء الأخضر .

1.3 امتصاص الليزر بواسطة المواد المعدنية - درجة الحرارة

1.3.1 معدلات امتصاص أشكال مختلفة من سبائك الألمنيوم :

عندما يكون المادة صلبة، يكون معدل امتصاص الليزر حوالي 5-7٪؛

معدل الامتصاص السائل يصل إلى 25-35٪؛

يمكن أن يصل إلى أكثر من 90٪ في حالة الفتحة.

1.3.2 معدل امتصاص الليزر للمواد يزيد مع درجة الحرارة:

معدلات امتصاص المواد المعدنية عند درجة حرارة الغرفة صغيرة جدًا؛

عندما ترتفع درجة الحرارة بالقرب من نقطة الانصهار، يمكن لمعدل الامتصاص أن يصل إلى 40٪-60٪.

إذا كانت درجة الحرارة قريبة من نقطة الغليان، فإن معدل الامتصاص يصل إلى 90%.

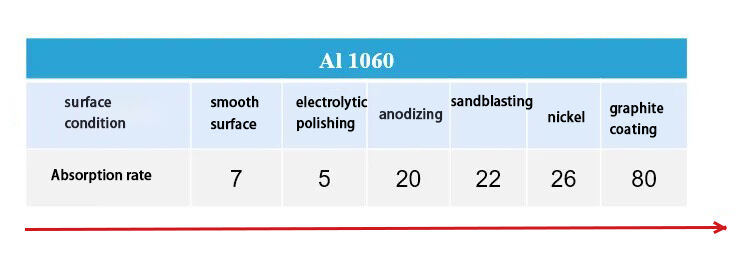

امتصاص الليزر بواسطة المواد المعدنية - ظروف السطح

يُقاس الامتصاص التقليدي باستخدام سطح معدني ناعم. في التطبيقات العملية لتسخين الليزر، يتعين عادةً زيادة امتصاص الليزر لبعض المواد ذات الانعكاس العالي (الألومنيوم، النحاس) لتجنب الانعكاس العالي الذي يؤدي إلى اللحام الخاطئ؛

يمكن استخدام الطرق التالية: يتم تبني عمليات معالجة سطحية مناسبة لتحسين انعكاس الليزر. الأكسدة الأولية، الرش بالرمل، ليزر التنظيف التغليف بالنيكل، التغليف بالقصدير، طلاء الجرافيت وغيرها يمكن أن تحسن جميعها معدل امتصاص الليزر للمادة.