تُعتبر مركبات الوقود الهيدروجيني واحدة من المسارات التقنية الرئيسية لتطوير المركبات ذات الطاقة الجديدة في الصين. بسبب مزاياها مثل التحمل الكبير، الضوضاء المنخفضة، والانبعاثات الصفرية، يتم اعتبارها الاتجاه النهائي لتطوير المركبات ذات الطاقة الجديدة. تُعد خلايا الوقود المصدر الرئيسي للطاقة في مركبات طاقة الهيدروجين وهي عامل رئيسي يؤثر على أداء المركبة. اللوحة ثنائية القطب هي أحد المكونات الرئيسية لخلية الوقود. الخلية. الصلب غير القابل للصدأ مناسب لإنتاج واسع النطاق للوحات ثنائية القطب لخلايا الوقود بفضل أدائه المميز في التشكيل بالطوابق الأداء القدرة الكهربائية العالية، السعر المنخفض، تنوع طرق التصنيع، والخصائص الميكانيكية الجيدة.

ال اللحام عملية تشكيل أوراق الصلب غير القابل للصدأ هي عملية رئيسية في عملية تصنيع لوحات ثنائية القطب لخلايا الوقود. عند استخدام اللحام القوسي للحام، يكون إدخال الحرارة نسبيًا كبيرًا، مما يمكن أن يسبب بسهولة تشوهات كبيرة في اللحام والتي لا تساعد على لحام ألواح الفولاذ المقاوم للصدأ. تستخدم هذه المقالة ليزر الألياف لإجراء بحث حول لحام ألواح الفولاذ المقاوم للصدأ من نوع 304 بسمك 1 مم، واستكشاف تأثيرات معاملات العملية المختلفة على تكوين اللحام والعيوب الناتجة عن اللحام، وتحليل البنية الدقيقة وخواص المفاصل الميكانيكية تحت الظروف المختلفة، بالنسبة لحام بالليزر لفولاذ 304 المقاوم للصدأ. تقديم إرشادات حول التطبيقات الهندسية العملية للألواح الرقيقة.

1 مواد الاختبار والطرق

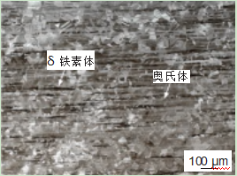

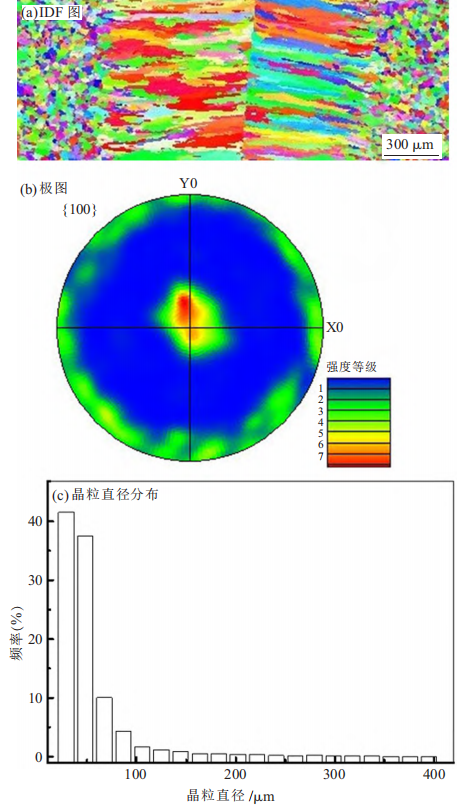

تتمثل المادة المستخدمة في الاختبار في لوحة فولاذية مقاومة للصدأ من نوع 304 بسمك 1 مم مصنوعة باستخدام عملية الدرفلة الباردة، وتشير التركيبة الكيميائية الخاصة بها إلى الجدول 1. تُظهر الشكل 1 البنية المعدنية الأساسية للصلب غير القابل للصدأ، والتي تكون أساسًا من الأوسنتينيت. يوجد اتجاه واضح للتشويه، ويظل هناك كمية صغيرة من بنية الفيريت بين طبقات الأوسنتينيت. الاتجاه واضح، وكمية صغيرة من بنية الفيريت تبقى بين طبقات الأوسنتينيت.

الجدول 1 كيميائي التركيب 304 ستانلس ستيل فولاذ (وزن %)

|

ج |

منغنيز |

نعم |

س |

P |

كري |

نـي |

فاي |

|

0.027 |

1.6 |

0.36 |

0.002 |

0.01 |

18.5 |

11.6 |

المتبقي |

الشكل 1 البنية الدقيقة 304 ستانلس ستيل فولاذ قاعدة ر المعادن

معدات اللحام هي YLS-10000 ليزر الألياف. القوة الإخراجية القصوى للليزر هي 10 كيلوواط، طول البؤرة هو 300 مم، الطول الموجي للإخراج هو 1070 نانومتر، وقطر النقطة عند البؤرة هو 0.72 مم. استخدام قوة ليزر مختلفة P، سرعة اللحام v ومقدار انحراف الشعاع D للحام الصفيحة، وتحليل

تأثير المعلمات العملية المختلفة على التشكيل. تم استخدام غاز الأرجون لحمايته أثناء عملية اللحام، وكانت سرعة تدفق الغاز 15 لتر/دقيقة. بعد اللحام، تم استخدام القطع بالسلك لأخذ العينات. بعد الطحن والتلميع، تم استخدام مادة FeCl3 كمادة للتآكل. تم استخدام مجهر إستريو لمشاهدة الشكل الكلي ل截َّـب القسم المحامى، وتم استخدام المجهر المعدني لفحص البنية الدقيقة للحام.

تمت هز العينات وتلميعها، وتم تحليل اتجاه الحبيبات وحجمها باستخدام جهاز تشتت إلكتروني خلفي (EBSD). تم سحب المفاصل المشدودة باستخدام آلة اختبار شد Zwick-Z100 آلة اختبار الشد عند درجة حرارة الغرفة، وسرعة سحب المفاصل كانت 0.5 مم/ دقيقة.

2 نتائج الاختبار والتحليل

2.1 تأثير معاملات العملية المختلفة على تشكيل اللحام

تُظهر الشكل 2 تأثير سرعة اللحام على تشكيل اللحام. قوة الليزر ثابتة عند 100 واط والانحراف البؤري للشعاع هو 0 مم. يمكن ملاحظة أن عندما تكون سرعة اللحام 5 م/دقيقة، يتم انقسام الصفيحة بالكامل تحت تأثير الليزر؛ عندما تزيد سرعة اللحام إلى 8 م/دقيقة، يكون اللحام غير مستمر و هناك ثقوب منفذة بشكل كامل في بعض المناطق؛ عندما تستمر سرعة اللحام في الزيادة لتصل إلى 10 م/دقيقة، تصبح سطح وخلفية اللحام متساوية ومستمرة، ولا يوجد ظاهرة احتراق. في هذا الوقت، يكون الشكل العام للحام أفضل، ولكن هناك انخفاض طفيف في الخلفية; السطح والخلفية للحام متساويان ومستمران، ولا يوجد أي احتراق. في هذه الحالة، يكون الشكل العام للحام أفضل، لكن هناك انخفاض طفيف في الخلفية; عندما يصل السرعة إلى 12 م/دقيقة، يكون هناك اختراق غير كافٍ في الجزء الخلفي من اللحام.

الشكل 2 لحام تكوين تحت مختلفة اللحام سرعات

(P =100و, D =0مم )

يمكن ملاحظة أن سرعة اللحام لها تأثير كبير على التشكيل. عند سرعات لحام منخفضة، الطاقة الخطية للشعاع تكون مرتفعة، والمعادن في البركة المنصهرة تتبخر بقوة، والقوة الناتجة عن تفاعل البخار تكون قوية. ومع ذلك، فإن عمق البركة المنصهرة صغير. تحت تأثير بخار المعادن عالي السرعة، يمكن للمعادن السائلة في البركة المنصهرة أن تندفع بسهولة من الخلف عبر الثقب المنصهر العميق وتنطلق من البركة المنصهرة على شكل رذاذ، أو حتى قد يتم طرد جميع المعادن المنصهرة بالكامل من الأسفل. مما يؤدي إلى كسر اللوحة. مع زيادة سرعة اللحام ، ينخفض الطاقة الخطي ، قوة رد الفعل التبخر التي تم إنشاؤها في حوض الصهر المنصهر يقل المعدن، ويتقلل التأثير على المعدن المنصهر زاوية الانحراف للقمم المعدنية التي يتم إنشاؤها في المعدن المذاب و قوة رد الفعل التبخر محيطة من قاع بركة الذوبان إلى الجزء الخلفي من حوض الصهر، والذي يسهل تحسين تشكيل لحام.

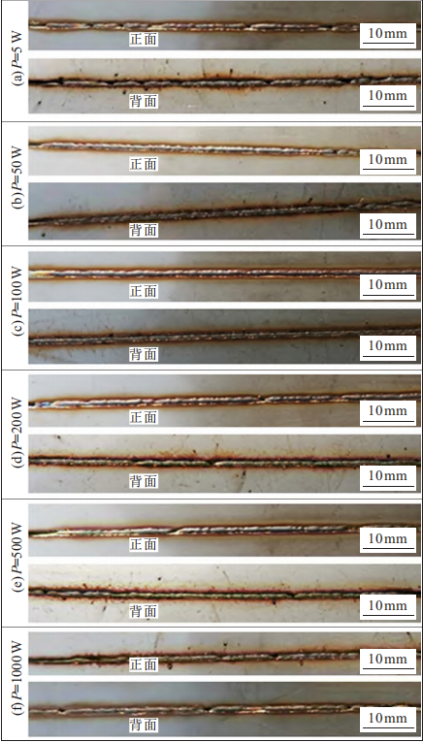

يظهر الشكل 3 تشكيل خيط اللحام تحت طاقات الليزر المختلفة. الـ لحام بالليزر السرعة هي 10 م/دقيقة و إزالة تركيز الشعاع هو 0 ملم. من 5 واط إلى 1000 واط، يتم تحقيق اختراق كامل لوحة الفولاذ المقاوم للصدأ من 1 ملم، لكن قوى الليزر المختلفة لها تأثير أكبر على التشكيل. عندما تكون قوة الليزر 5 واط، يكون عرض اللحام ضيقًا نسبيًا، وهناك العديد من الثقوب المتفحمة في اللحام، وهناك العديد من الجزيئات الصغيرة المتناثرة على الظهر. عندما تزداد القوة إلى 50 واط، يزداد عرض اللحام ويقل مستوى التفحُّم. عندما تزداد القوة إلى 100 واط، لم يعد هناك عيوب التفحُّم في خياطة اللحام، وشكل اللحام من الجانبين أفضل في هذا الوقت.

عندما تكون قوة الليزر 500 واط، يكون الشكل العام للحام جيدًا، لكن عددًا صغيرًا من الثقوب المتفحمة قد تظهر. عندما تزداد القوة إلى 1000 واط، يستمر عرض اللحام في الزيادة ولكن يزداد عدد الثقوب الناتجة عن الاختراق الحاصل في اللحام بشكل كبير. لذلك، عند تداخل الشعاع عند 0 مم، عندما تكون قوة الليزر صغيرة أو كبيرة، حساسية خياطة اللحام للاختراق أكبر. فقط قوة ليزر معتدلة يمكن أن تضمن تكوين خياطة لحام جيدة. وهذا لأن قوة الليزر عندما تكون منخفضة، يكون حجم البركة المنصهرة صغيرًا جدًا، ويتم استهلاك قوة تفاعل بسيطة من تبخر المعدن لتسبب إخراج معدن اللحام من الأسفل وإنشاء ثقوب اختراق في الأماكن المقابلة. عندما تكون قوة الليزر مرتفعة، فإن قوة تفاعل تبخر المعدن أكبر، مما يؤدي بسهولة إلى اختراق لحام الخياطة.

الشكل 3 لحام تكوين في مختلفة عملية اللحام wers

(الخامس =10م/دقيقة ,D =0مم)

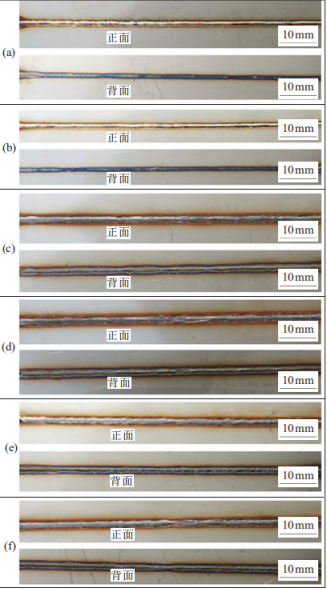

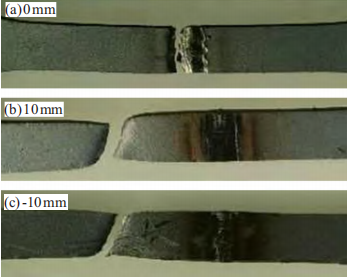

تُظهر الشكل 4 تأثير انحراف الشعاع على تكوين خياطة اللحام. النتائج عندما يكون انحراف الشعاع 0 مم معروضة في الأشكال 2 و3. هنا نعرض بشكل أساسي النتائج عندما يكون انحراف الشعاع 10 و -10 مم. كما هو موضح في الشكل 4(أ) و(ب)، عندما يكون انحراف الشعاع 10 مم وسرعة اللحام 10 م/دقيقة، حتى إذا تم زيادة قوة الليزر من 100 واط إلى 3000 واط، لا يمكن لحام ظهر الصفيحة. بناءً على ما إذا كانت ثقوب الاختراق العميقة تنتج أثناء عملية لحام الليزر، يتم تقسيم لحام الليزر إلى طريقتين: اللحام بالنقل الحراري واللحام بالاختراق العميق. هناك عتبة بين الطريقتين. وراء هذه العتبة، سيتحول لحام الليزر من اللحام بالنقل الحراري إلى اللحام بالاختراق العميق. عادةً يتم وصف هذه العتبة كنسبة بين قوة الليزر وقطر النقطة أو قوة الليزر ومجال النقطة. لذلك، مع زيادة مقدار الانحراف، تصبح بقعة الشعاع أكبر. تحت نفس قوة الليزر وسرعة اللحام، l لحام الليزر سيتغير من لحام النفاذ العميق إلى لحام التوصيل الحراري، وستتناقص عمق النفاذ وفقًا لذلك.

(أمبير) P =100W ,الخامس =10م/دقيقة ,D =10مم ,(ب) P =3000W ,الخامس =10م/دقيقة ,

D =10مم ,(ج) P =100W ,الخامس =6م/دقيقة ,D =10مم ,(d) P =3000W ,

الخامس =6م/دقيقة ,D =10مم ,(e) P =100W ,الخامس =6م/دقيقة ,D =-10مم ,

(f) P =3000W ,الخامس =6م/دقيقة ,D =-10مم

الشكل 4 لحام تكوين تحت ر مختلفة التشويش المبالغ

لذلك، عندما تكون مقدار التشويش 10 مم، يكون نمط اللحام لحام التوصيل الحراري. في هذا الوقت، يكون عرض اللحام كبيرًا وعمقه صغير. تتركز طاقة الليزر على سطح البركة المنصهرة وقدرتها النفاذية محدودة. لذلك، لا يمكن تحقيق النفاذ الكامل للوحة بسرعات لحام أعلى وفي نطاق قوة أوسع. عندما تنخفض سرعة اللحام إلى 6 م/دقيقة، يجعل زيادة إدخال الحرارة اللحام كاملاً منفذًا، ويكون عرض اللحام أكبر، وتكون التشكيلات الأمامية والخلفية أفضل كما هو موضح في الشكل 4 (ج) و(د). عندما تكون مقدار التشويش -10 مم سرعة اللحام هي 6 م/دقيقة، تشكيل خياطة اللحام جيد أيضًا، كما هو موضح في الشكل 4 (هـ) و(و).

2.2هيكلية نقاط الالتحام

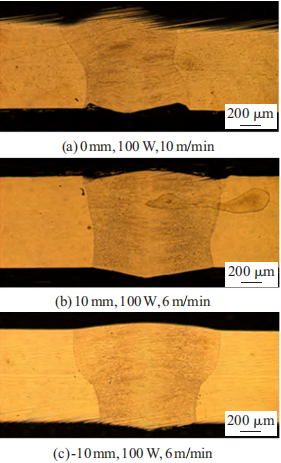

يُظهر الشكل 5 شكل نقطة الالتحام تحت كميات مختلفة من انحراف الحزمة. يمكن ملاحظة أن تحت العمليات المختلفة، لا توجد شقوق أو فراغات وغيرها من العيوب في نقاط الالتحام. ومع ذلك، عندما يكون الانحراف كميته 0 مم، ستحدث عيوب التآكل على ظهر اللحام، ونتيجة لتبخر المعدن القوي للحام في هذا الوقت، تكون اضطرابات البركة المنصهرة كبيرة، وخط انصهار نقطة الالتحام

غير متماثل على الجانبين الأيمن والأيسر. عندما تكون كمية الانحراف 10 أو -10 مم، يظهر كل من الجهة الأمامية والخلفية للحام بشكل محدب، ويزداد عرض الذوبان. ليس هناك تناظر بين الجانبين الأيمن والأيسر لخط انصهار نقطة الالتحام. عندما تكون كمية الانحراف 10 أو -10 مم، تظهر كل من الجهة الأمامية والخلفية للحام بشكل محدب، ويزداد عرض الذوبان. كل من الجهة الأمامية والخلفية للحام تظهر بشكل محدب، ويزداد عرض الذوبان.

الشكل 5 مشترك الأشكال الهيكلية تحت مختلفة التشويش المبالغ

تُظهر الشكل 6 الهيكل الدقيق للمعدن الملحوم. يُظهر الشكل 6(a) هيكل اللحام بالقرب من المركز. يُظهر الشكل 6(b) هيكل اللحام القريب من المنطقة المتضررة بالحرارة. يمكن ملاحظة أن هيكل اللحام يظهر نمو بلورات عمودية واضحة من الحافة إلى المركز، والحبوب في

منطقة التأثير الحراري للحام لا تنمو بشكل كبير.

الشكل 6 البنية الدقيقة لأجزاء مختلفة من للوصلة

معدلات التبريد المختلفة للأجزاء المختلفة من اللحام والتركيبات المختلفة للحام تسبب للفيريت تتخذ أشكالًا مختلفة، بما في ذلك كمية كبيرة من الفيريت الهيكلي وكمية صغيرة من الفيريت الشبيه باللaths. لمزيد من الملاحظة حول اتجاه نمو الحبوب وحجم التوزيع الحبيبي، يظهر الشكل 7 التحليل EBSD للjoint. يمكن ملاحظة أن المعدن الأساسي يتكون من حبوب متساوية الأبعاد بحجم حبيبي من 10 إلى 30 μm. يتبع هيكل اللحام بشكل أساسي الاتجاه <100>، ويظهر نمو عمودي عكسي لإتجاه تدفق الحرارة. معظم أحجام الحبوب في منطقة اللحام صغيرة، مع متوسط حجم الحبة أقل من 100 μm، والباقي من الحبوب العمودية أكبر، يتراوح بين 100 إلى 400 μm.

الشكل.7 EBSD تحليل من مشترك sTR الهيكل

2.3 خصائص الميكانيكا للوصلات

تُظهر الشكلان 8 و9 قوة الشد وموقع الكسر للوصلة تحت تأثير كميات مختلفة من عدم التركيز، على التوالي. يمكن ملاحظة أن عندما تكون كمية عدم التركيز 0 ملم، يكون موقع الكسر في الوصلة هو الاتصال بين اللحام والمعدن الأساسي، لأن هناك انخفاضًا (Undercut) في الجزء الخلفي من الوصلة في هذا الوقت، مما يسبب بسهولة تركيز الإجهاد والكسر. عند كمية عدم التركيز 10 و-10 ملم، تنكسر الوصلات كلها في المعدن الأساسي بعيدًا عن اللحام. في هذه الحالة، تكون كل من قوة الشد ونسبة التمدد للوصلات مرتفعة. في هذا الوقت، تكون كل من قوة الشد ونسبة التمدد للوصلات مرتفعة.

الشكل.8 الشد قوة h للوصلة تحت مختلفة التشويش المبالغ

الشكل.9 كسور المواقع من الجمع t تحت مختلفة التشويش المبالغ

3 الاستنتاج

- سرعة الحركات، قوة الليزر، وتفكيك شعاع كل لها تأثير كبير على تشكيل لحام 1 مم سميك 304 الفولاذ المقاوم للصدأ أوراق الصلب. مع زيادة سرعة اللحام من صغيرة إلى كبيرة، تشكيل خيط اللحام التغييرات من منفصل تماماً، وذو شكل جيد، إلى لحام غير كامل، إذا كان طاقة الليزر صغيرة جدا أو كبيرة جدا، ستكون حساسية اختراق اللحام أكبر. عندما تكون قوة الليزر 100 واط، يكون عدم التركيز 0 ملم، وسرعة اللحام هي 10 م/دقيقة، سيتم تشكيل اللحام بشكل أفضل. بمقدار الانحراف عن التركيز يُسهم في تحسين تشكيل اللحام، مما يزيد من عرض اللحام، يقلل بشكل كبير من الحساسية للحفر ويُوسع نطاق معلمات اللحام.

- شكل القسم العرضي للوصلة عند مقدار انحراف قدره 10 و-10 ملم جيد ولا توجد عيوب; نمط التصلد للمعدن الملحوم هو تصلد FA، والذي يتكون من النمساوي γ والحديد δ غير المتغير بالكامل. يظهر الحديد بأشكال مختلفة، بما في ذلك كمية كبيرة من الحديد الهيكلي وكمية صغيرة من الحديد الشبيه بالشريط; تتكون هيكلية اللحام بشكل أساسي تنمو بلورات عمودية على اتجاه <100>. معظم أحجام الحبوب في منطقة اللحام صغيرة، وأن المتوسط لحجم الحبة أقل من 100 ميكرون. أما البلورات العمودية المتبقية فهي أكبر حجماً، وتتراوح بين 100 و400 ميكرون.

- عندما يكون مقدار عدم التركيز 10، -10 مم، يكون للوصلة قوة شد عالية وإطالة، ويكون موقع الكسر iS في المادة الأساسية. ومع ذلك، عندما يكون مقدار عدم التركيز 0 مم، تنخفض خصائص الوصلة، ويكون الكسر الموقع حالة جيدة نحو اللحام.

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR